Quelle est la raison pour laquelle la granulométrie du marteau à plaque à haute teneur en chrome pour concasseur à percussion dépasse la norme ?

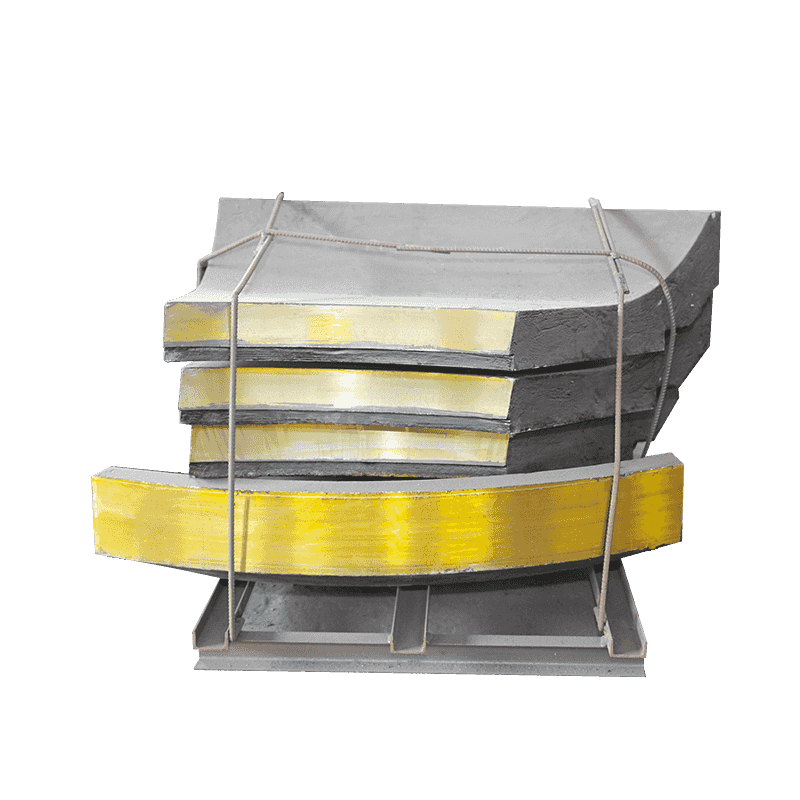

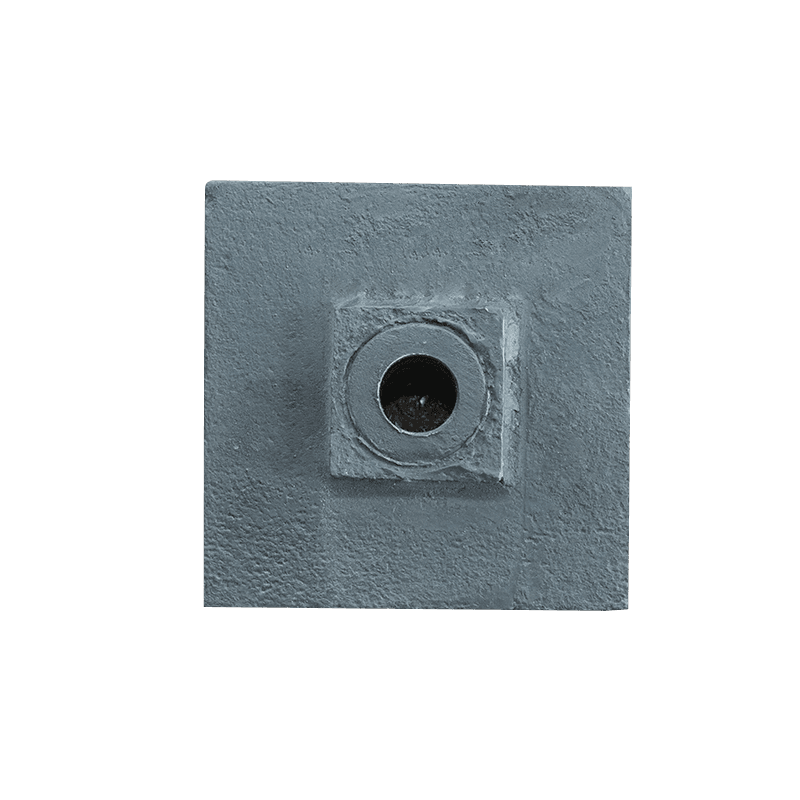

Dans les domaines de l'exploitation minière, du traitement des déchets de construction et de la production de granulats de sable et de gravier, les concasseurs à percussion sont des équipements de base, et le contrôle de la taille de leurs particules déchargées a un impact vital sur la qualité des produits et l'efficacité de la production. En tant que composant vulnérable clé de l'équipement, le marteau à plaques à haute teneur en chrome présente une excellente résistance à l'usure et aux chocs. Cependant, en fonctionnement réel, en raison de l'influence de divers facteurs, le problème de la taille excessive des particules de décharge se produit fréquemment, ce qui affecte sérieusement la stabilité et les avantages économiques de la chaîne de production.

L'état d'usure du marteau à plaque à haute teneur en chrome est le principal facteur conduisant à une taille excessive des particules de décharge. Dans des conditions d'impact à long terme avec des matériaux de haute dureté, un motif d'usure non uniforme apparaîtra sur la surface du marteau à plaque et le taux d'usure de la zone marginale est de 30 à 50 % plus rapide que celui de la zone centrale. Cette usure inégale augmente le rayon de courbure de la surface de frappe du marteau à plaque, réduit la zone de contact de collision de matériaux et réduit la densité d'énergie d'une seule frappe de plus de 40 %. Lorsque le marteau à plaque est usé à 70 % de sa taille d'origine, son efficacité de broyage du matériau chute de 65 %, ce qui entraîne l'entrée de matériaux insuffisamment broyés dans l'orifice de décharge. Les données de surveillance d'une cimenterie ont montré que pour chaque augmentation de 1 mm de l'usure du marteau, la proportion de particules de plus de 5 mm dans la décharge augmentera de 2,3 points de pourcentage, et lorsque l'usure atteint 15 mm, le taux de dépassement de la taille des particules dépassera 30 %.

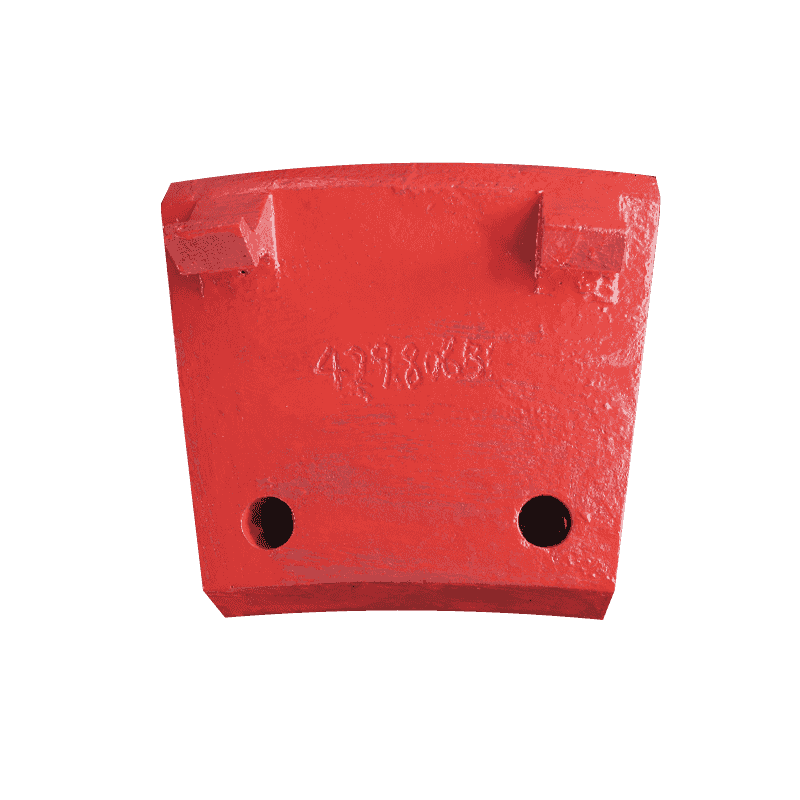

La défaillance du contrôle de l'écartement entre le marteau et la plaque d'impact est la cause directe de la taille incontrôlée des particules de la décharge. Dans le concasseur à percussion, l'espace entre le marteau et la plaque d'impact constitue la taille clé de la chambre de concassage, qui affecte directement la taille minimale des particules avant que le matériau ne soit déchargé. Lorsque l'écart est agrandi jusqu'à 1,5 fois la valeur de conception en raison de l'usure du marteau ou d'un écart d'installation, le taux de passage des matériaux de granulométrie qualifiée chutera fortement de 85 % à 45 %, ce qui entraînera une augmentation de la teneur en grosses particules dans la décharge. Le cas d'une usine de traitement des déchets de construction montre que pour chaque augmentation de 1 mm de l'espace, la proportion de particules de plus de 10 mm dans le rejet augmentera de 1,8 points de pourcentage, et lorsque l'espace atteint 25 mm, le taux de dépassement de la taille des particules atteindra 28 %. De plus, l'usure ou le desserrage du dispositif de réglage de l'écart entraînera un écart réel de l'écart par rapport à la valeur de conception de ± 3 mm, exacerbant encore la fluctuation de la taille des particules.

La déviation des paramètres de fonctionnement des équipements est également un facteur caché de la taille excessive des particules déchargées. La fluctuation de la vitesse du rotor affecte directement le temps de séjour et l'énergie de collision des matériaux dans la chambre de concassage. Lorsque la vitesse est inférieure à 90 % de la valeur de conception, la trajectoire de mouvement du matériau dans la chambre de concassage sera déformée, ce qui entraînera une réduction de 40 % du nombre de collisions efficaces, provoquant le déchargement anticipé des matériaux insuffisamment broyés. Les données de surveillance d'une société minière ont montré que pour chaque réduction de vitesse de 50 tr/min, la valeur D90 de la taille des particules de décharge augmentera de 1,2 mm. Dans le même temps, une taille excessive de particules d’alimentation dépassera le seuil de capacité d’impact du marteau. Lorsque la proportion de matériaux supérieurs à 20 % de la taille maximale des particules conçue dans l'alimentation dépasse 15 %, l'efficacité du concassage chutera de 55 %, ce qui fera passer les grosses particules directement à travers la chambre de concassage.

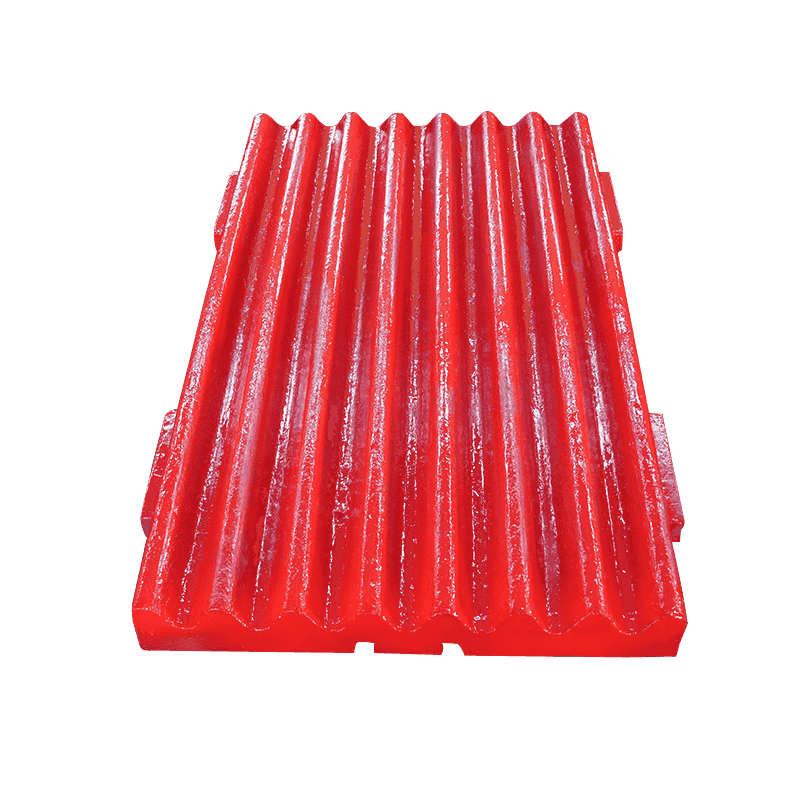

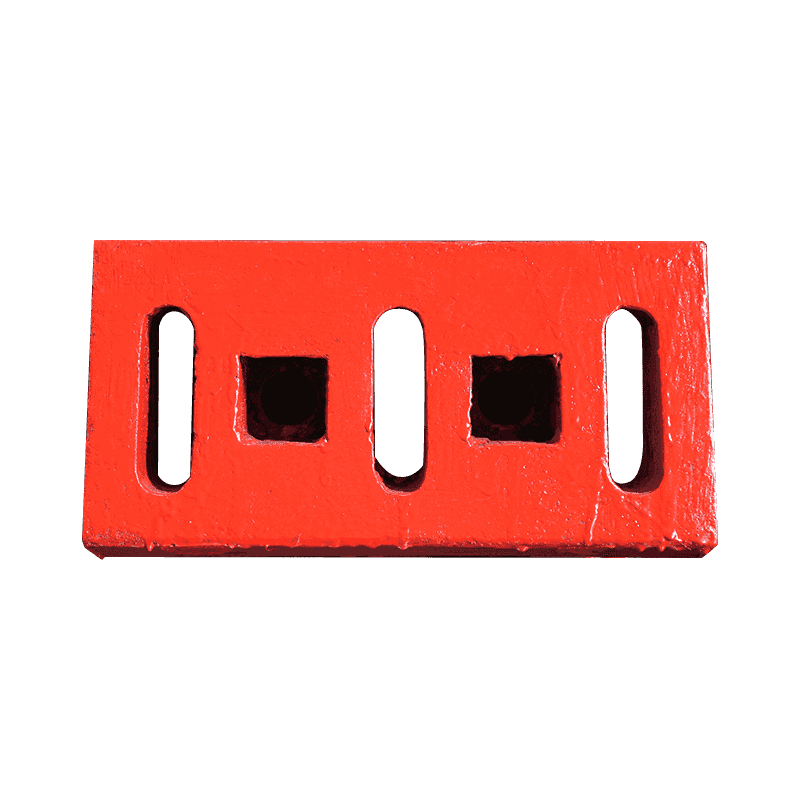

L’usure anormale des pièces structurelles des équipements augmente également le risque de perte de taille des particules. En tant qu'élément clé de la chambre de concassage, l'usure de la plaque d'impact provoquera des changements dynamiques dans l'écart avec le marteau. Lorsque l'usure de la plaque d'impact atteint 10 mm, l'écart de planéité de sa surface dépasse ± 2 mm, provoquant un déplacement de l'angle de collision du matériau de 20° à 30°, réduisant ainsi l'efficacité de concassage de 35 %. De plus, l’endommagement ou le blocage du tamis de la grille modifiera les caractéristiques d’écoulement du canal d’évacuation. Lorsque le taux de dommages à l'écran dépasse 10 %, l'efficacité de décharge du matériau chutera considérablement.