Comment les pièces moulées en acier à haute teneur en manganèse se comportent-elles en termes de résistance à l'usure dans des conditions d'impact élevé ?

Pièces moulées en acier à haute teneur en manganèse sont largement utilisés dans des conditions d’impact élevé. Dans les équipements miniers, les machines de concassage, les machines d'ingénierie et autres scènes qui doivent supporter fréquemment des charges d'impact, l'acier à haute teneur en manganèse est devenu l'un des matériaux couramment utilisés en raison de ses performances uniques. L'une des caractéristiques représentatives de l'acier à haute teneur en manganèse est que sous des charges d'impact élevées, sa surface peut être écrouie pour former une couche structurelle plus dense et plus dure, améliorant ainsi la résistance à l'usure de la surface.

Dans l'application réelle, lorsque des pièces moulées en acier à haute teneur en manganèse sont soumises à un fort impact ou à une collision, le métal de surface subit une déformation plastique et la structure interne du matériau change au cours de ce processus. Des dislocations et des distorsions du réseau se produiront dans la zone de déformation, provoquant la compression des grains métalliques et la formation d'une couche externe dure. Cet effet d'écrouissage rend le matériau plus flexible dans son état initial et, à mesure que le temps d'utilisation augmente, sa surface se renforce progressivement, s'adaptant ainsi aux conditions de travail à fort impact et à forte usure.

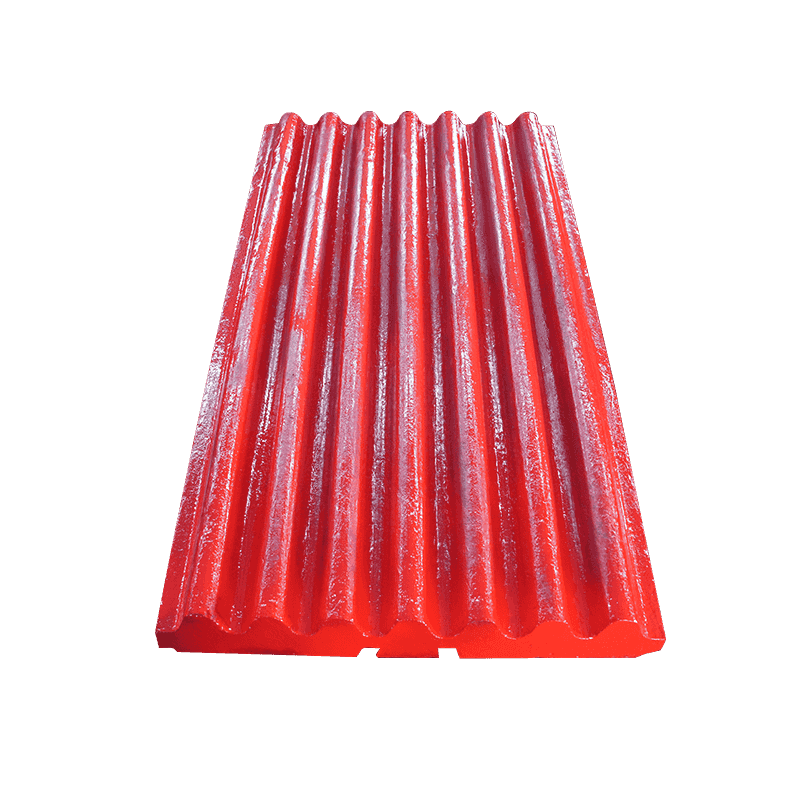

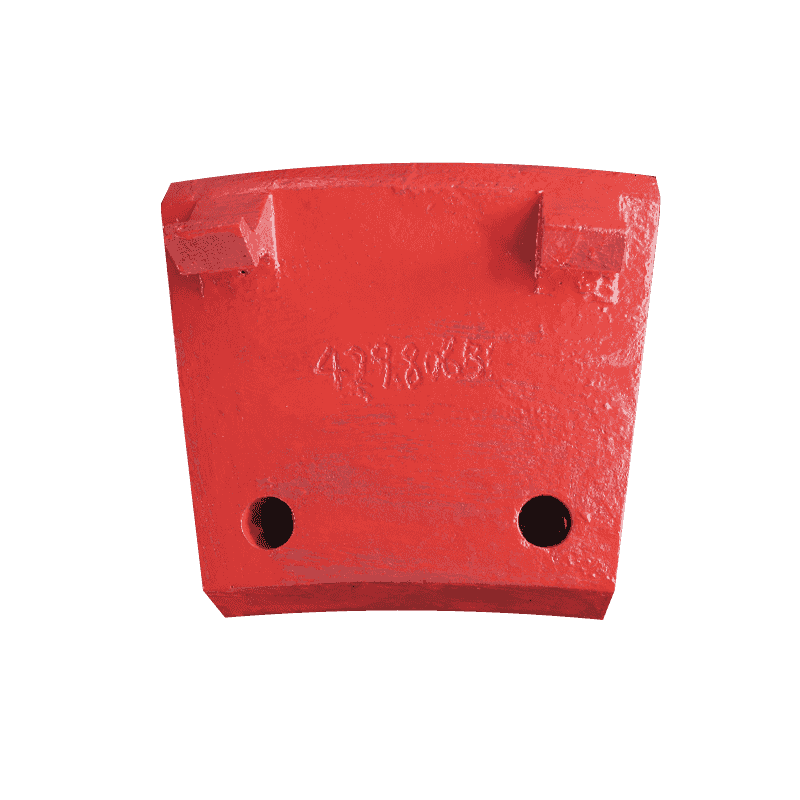

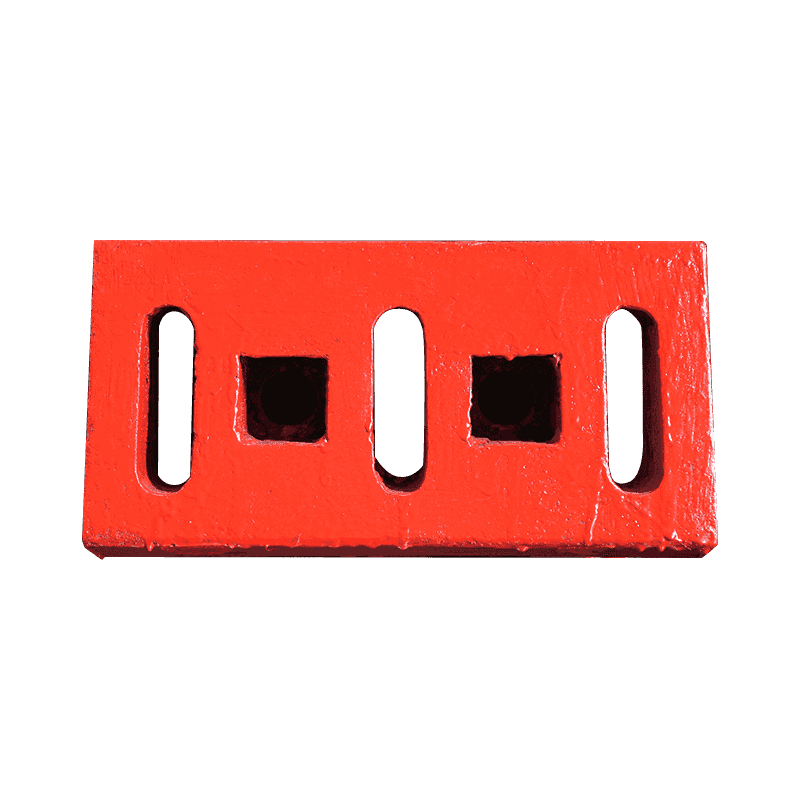

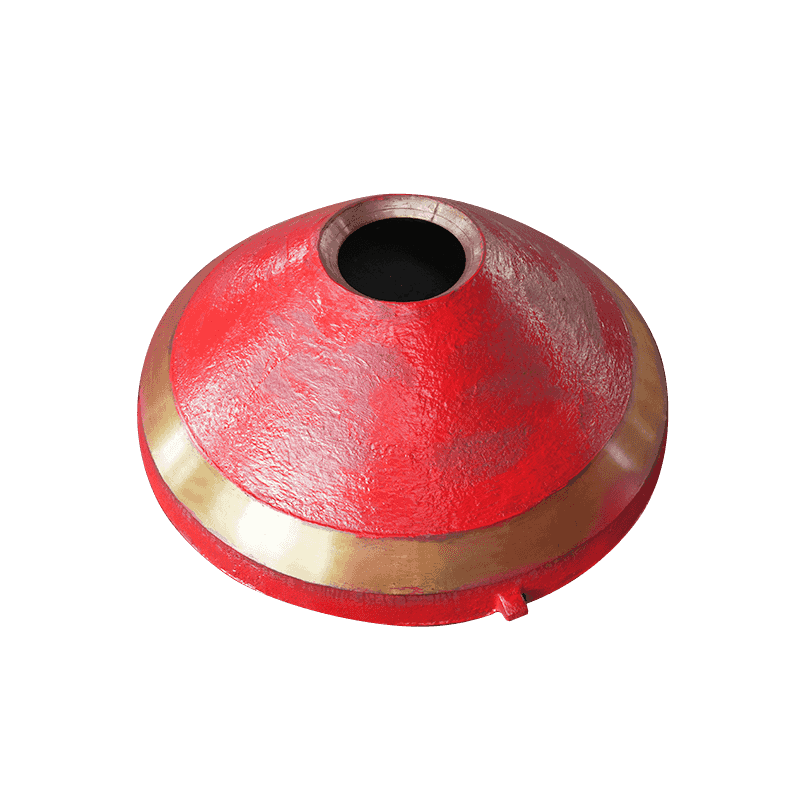

Tout en supportant des charges d'impact, l'acier à haute teneur en manganèse conserve une bonne ténacité, ce qui est crucial pour résister à la rupture et aux fluctuations soudaines de charge. Même en cas de forte extrusion ou d'impact. Cette propriété le rend largement utilisé dans des pièces importantes telles que le concassage de minerai, le revêtement de broyeur à boulets, la mâchoire mobile du concasseur à mâchoires, la participation ferroviaire, etc. Contrairement à certains matériaux de dureté élevée mais de fragilité élevée, l'acier à haute teneur en manganèse n'est pas facile à briser après un impact, mais absorbe l'énergie d'impact par déformation.

Bien que l'acier à haute teneur en manganèse présente une forte résistance à l'usure dans des conditions d'impact élevé, ses performances sont également liées à l'environnement d'utilisation spécifique, à l'état de contrainte et à la composition de l'alliage. Lors de la première étape d'utilisation, si la charge d'impact est insuffisante, la surface ne peut pas former une couche d'écrouissage à temps, mais peut s'user plus rapidement. Par conséquent, l'acier à haute teneur en manganèse est plus adapté aux occasions avec des impacts fréquents et des contraintes de contact élevées, tandis que dans un environnement à faible impact ou à usure purement abrasive, ses avantages peuvent ne pas être évidents.

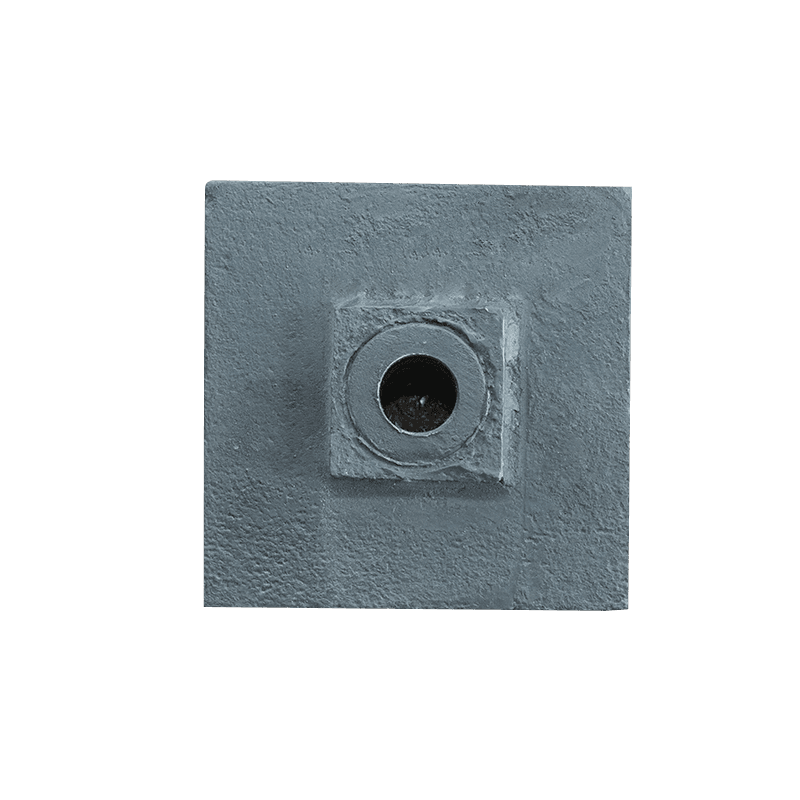

Afin d'améliorer encore la résistance à l'usure des pièces moulées en acier à haute teneur en manganèse, la structure initiale est généralement améliorée en ajustant le rapport des éléments d'alliage pendant le processus de fabrication. Par exemple, en contrôlant le rapport entre la teneur en manganèse, la teneur en carbone et d'autres oligo-éléments, sa tendance au durcissement peut être renforcée et la propagation des fissures peut être retardée. Des processus raisonnables de coulée et de traitement thermique jouent également un rôle clé dans les performances globales du produit fini. Un refroidissement rapide après une trempe à haute température peut aider à former une structure austénitique et à améliorer sa capacité d'écrouissage.

En termes d'entretien quotidien, bien que les pièces moulées en acier à haute teneur en manganèse aient une certaine capacité d'auto-renforcement, elles doivent néanmoins être vérifiées régulièrement pour leurs conditions de travail, en particulier pour détecter une usure importante et une expansion des fissures. Des cycles de remplacement raisonnables et des méthodes d'utilisation scientifique peuvent prolonger la durée de vie de l'équipement et garantir un fonctionnement sûr et stable.