Les pièces moulées à haute teneur en chrome des concasseurs à percussion sont-elles sensibles à la corrosion lorsqu'elles travaillent dans un environnement humide, acide ou alcalin ?

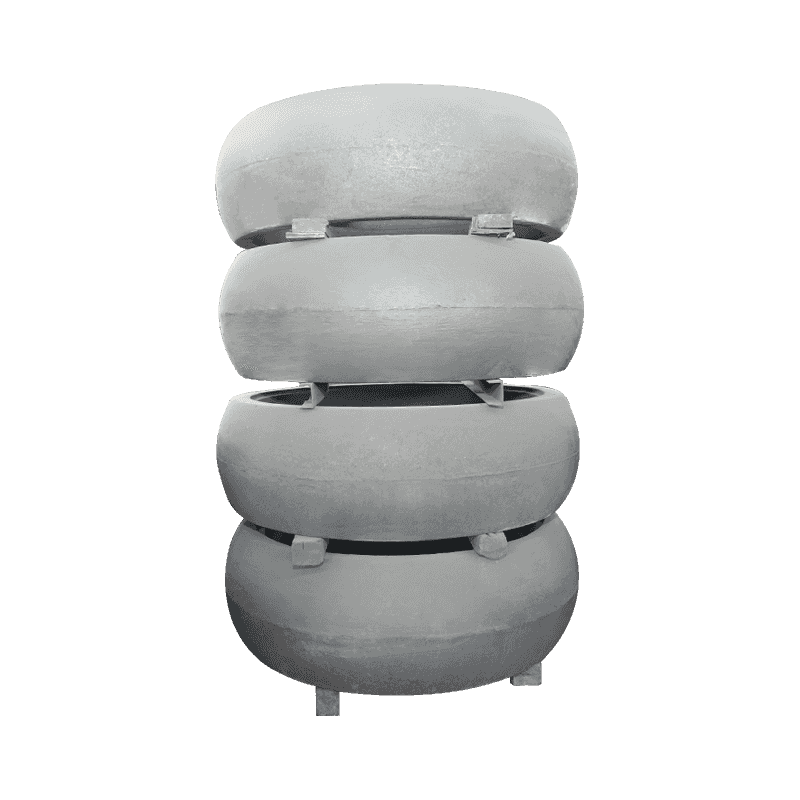

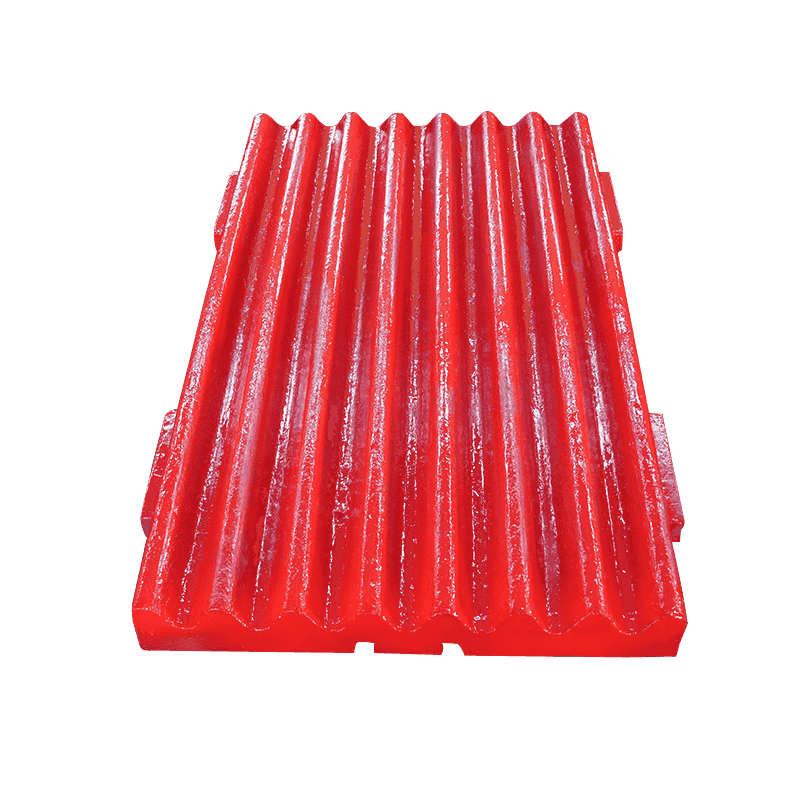

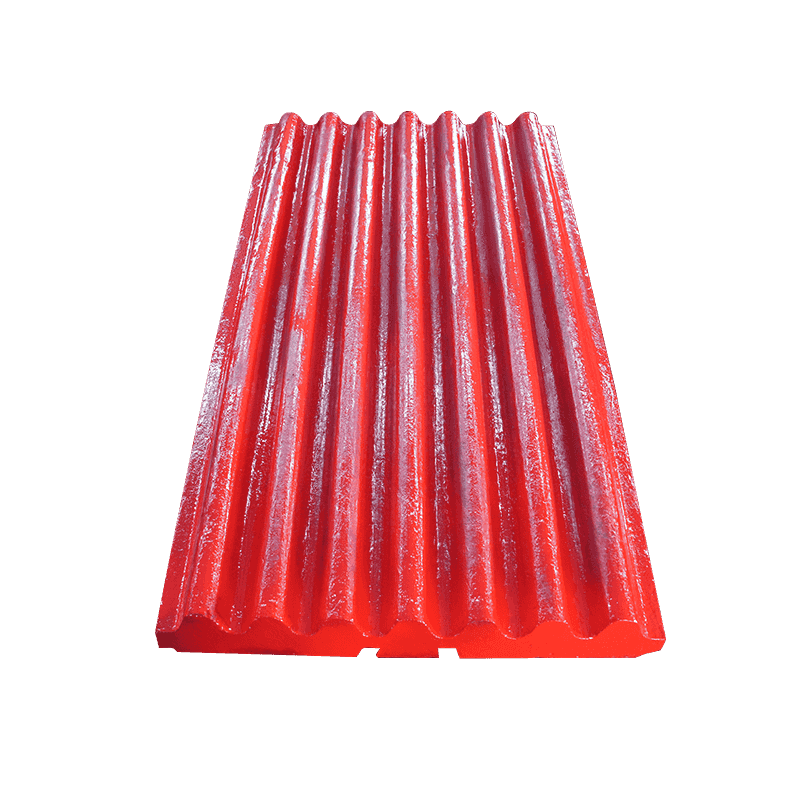

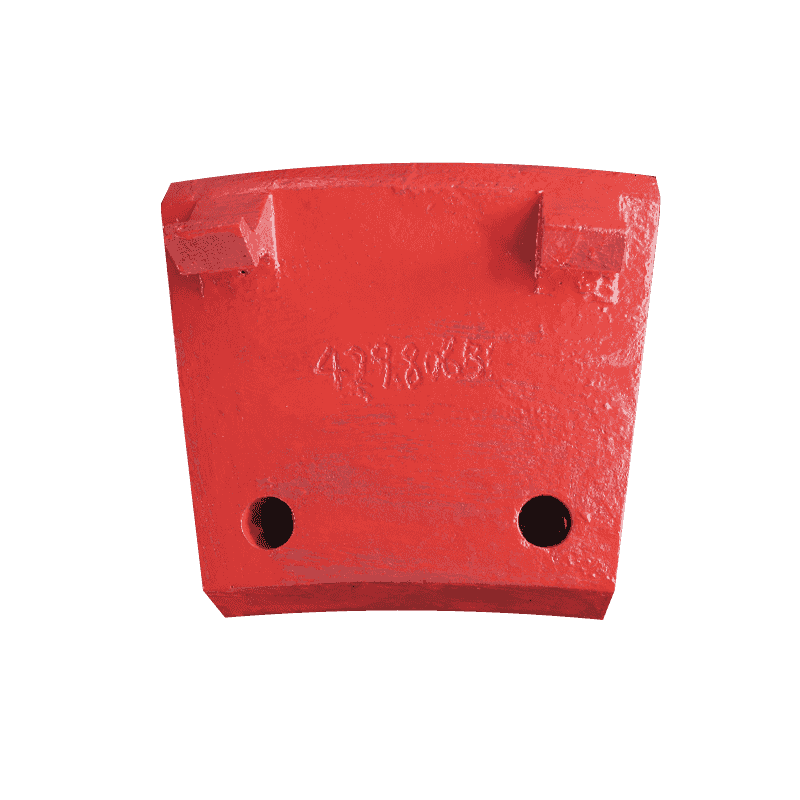

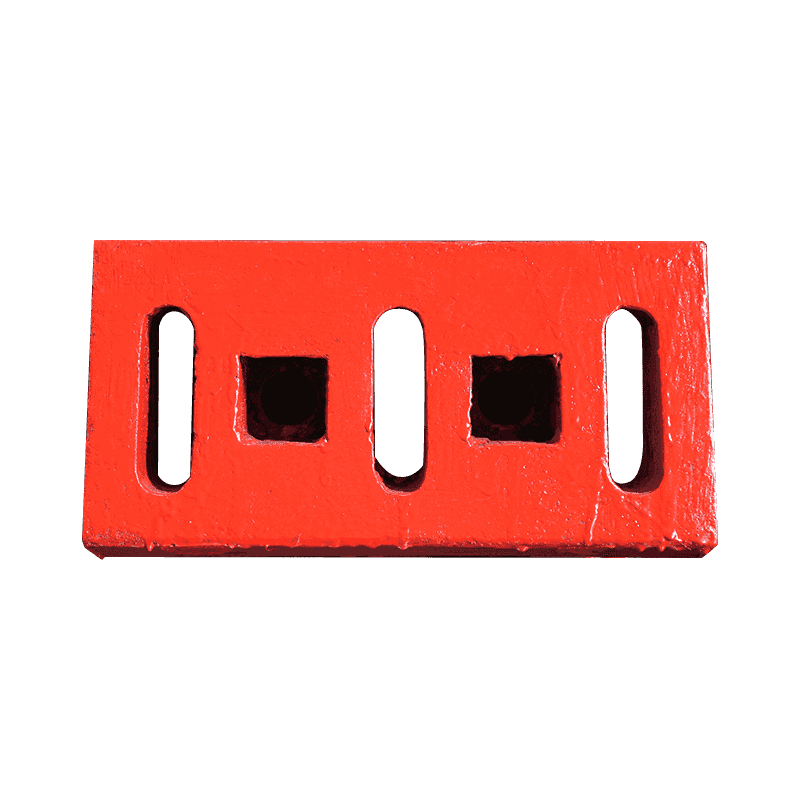

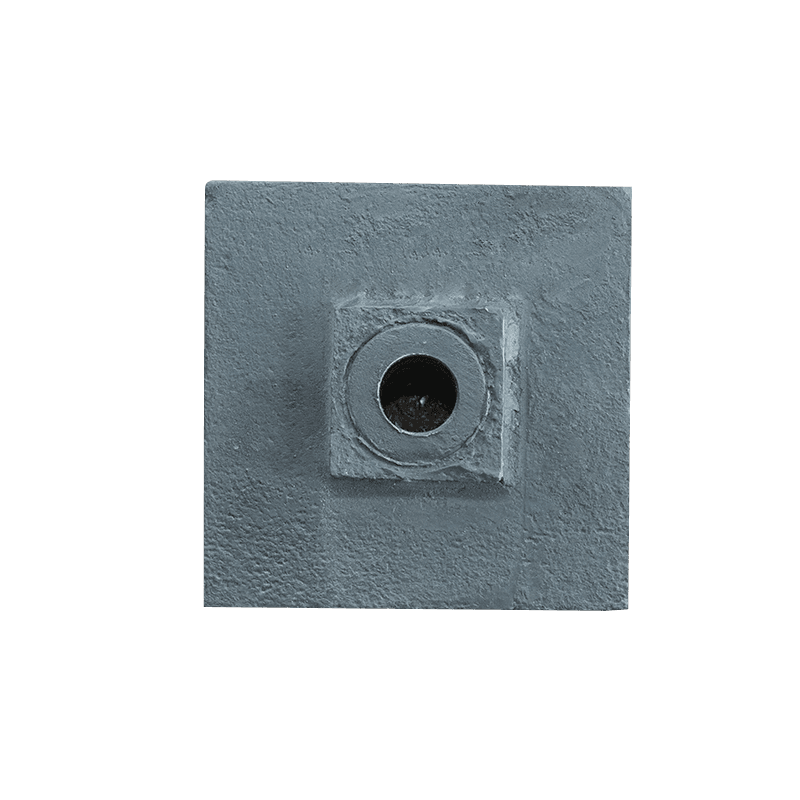

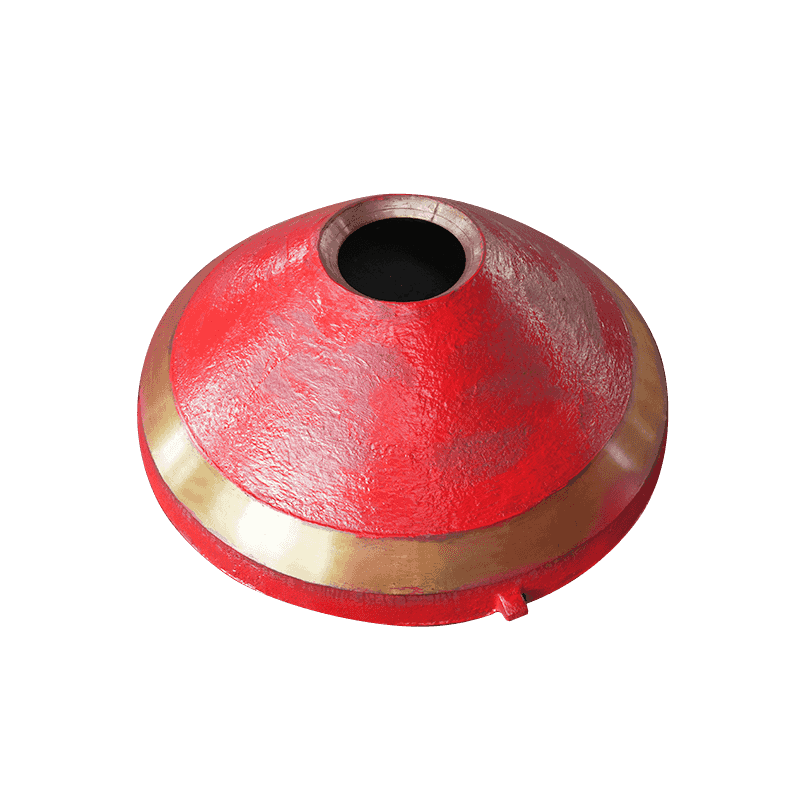

Pièces moulées à haute teneur en chrome pour concasseur à percussion sont principalement utilisés pour les pièces qui résistent aux chocs à grande vitesse et au frottement des matériaux, telles que les marteaux à plaques, les doublures d'impact et les doublures latérales. La résistance à l’usure et aux chocs de ces pièces est particulièrement critique lors du concassage de minerais durs et à haute résistance. Cependant, en plus des propriétés mécaniques, les pièces moulées à haute teneur en chrome sont confrontées à un autre problème courant mais facilement négligé dans les environnements d'utilisation réels, à savoir la corrosion. En particulier dans les environnements de travail humides en présence de substances acides et alcalines, la corrosion peut avoir un impact profond sur la durée de vie des équipements et leur stabilité opérationnelle.

L’une des principales caractéristiques des pièces moulées à haute teneur en chrome est leur composition en alliage riche en chrome. Le chrome présente des avantages dans l’amélioration de la résistance à l’usure des métaux, mais il joue également un certain rôle positif dans la résistance à la corrosion. Le chrome forme un film d'oxyde dense à la surface du matériau, qui aide à bloquer l'érosion de l'humidité et des substances acides et alcalines. Cependant, la stabilité de cette couche protectrice dépend de la continuité et de l’équilibre des conditions environnementales. Dans un environnement très humide ou brumeux, si la concentration de composants acides et alcalins est élevée, ou s'il existe des milieux corrosifs tels que le sel et la boue, le film protecteur sur la surface métallique peut être détruit, provoquant une corrosion locale ou même des piqûres.

Lors de l'opération de concassage, certains concasseurs à percussion doivent traiter le minerai ou les déchets de construction avec de l'eau, qui contient souvent une certaine quantité de chlorures, de sulfures et d'autres facteurs corrosifs. Ces composants réagissent chimiquement avec la surface des pièces moulées à haute teneur en chrome pendant le processus de concassage, ce qui peut facilement affaiblir la structure dense de la surface. Dans le même temps, la surface métallique est plus susceptible de devenir une source de corrosion dans les zones présentant une force inégale ou des microfissures, s'étendant progressivement pour former de profonds dommages de corrosion. Cela réduira non seulement la durée de vie de la pièce moulée, mais pourrait également entraîner des risques pour la sécurité, tels qu'une instabilité structurelle ou une fracture pendant le fonctionnement.

Dans les environnements acides ou alcalins, les performances des pièces moulées à haute teneur en chrome seront également mises à l’épreuve. Bien que le chrome lui-même ait une certaine résistance à la corrosion, la stabilité du film d'oxyde de chrome diminuera lorsque la valeur du pH de l'environnement s'écarte de la neutralité ou qu'il existe un milieu rédox fort. Dans un environnement acide, la corrosion se manifeste souvent par une corrosion uniforme ou par la formation de piqûres de corrosion, tandis que dans un environnement alcalin, une corrosion intergranulaire est susceptible de se produire. En particulier dans les scénarios d’exploitation minière ou de concassage chimique à haute température et à forte humidité, l’accélération de cet effet de corrosion sera plus évidente.

Afin d'atténuer le problème de corrosion, les fabricants combinent généralement des processus de traitement thermique spécifiques lors de la production de pièces moulées à haute teneur en chrome pour rendre la structure interne des pièces moulées plus dense et réduire la porosité, améliorant ainsi leur résistance globale à la corrosion. De plus, leur résistance à la corrosion chimique peut être améliorée par l'ajout d'éléments d'alliage appropriés tels que le nickel et le molybdène. Certaines pièces moulées seront également soumises à une pulvérisation de surface avant de quitter l'usine, par exemple en pulvérisant une couche anticorrosion ou en utilisant un processus de galvanoplastie pour bloquer davantage l'intrusion de milieux corrosifs externes.

En utilisation réelle, il est également particulièrement important de renforcer la maintenance et le suivi quotidien des équipements. Par exemple, les arrêts prolongés et l'accumulation d'eau doivent être évités autant que possible pour garder l'équipement au sec ; si l'objet concassé contient une grande quantité de substances acides et alcalines, l'état de surface de la pièce moulée à haute teneur en chrome doit être nettoyé et vérifié régulièrement, et pulvérisé ou remplacé si nécessaire. Pour certaines conditions de travail particulières, il est également possible d'envisager l'utilisation de matériaux en alliage présentant des niveaux de résistance à la corrosion plus élevés, ou d'utiliser des conceptions d'équipements dotées de bonnes structures d'étanchéité pour réduire les risques de corrosion à la source.