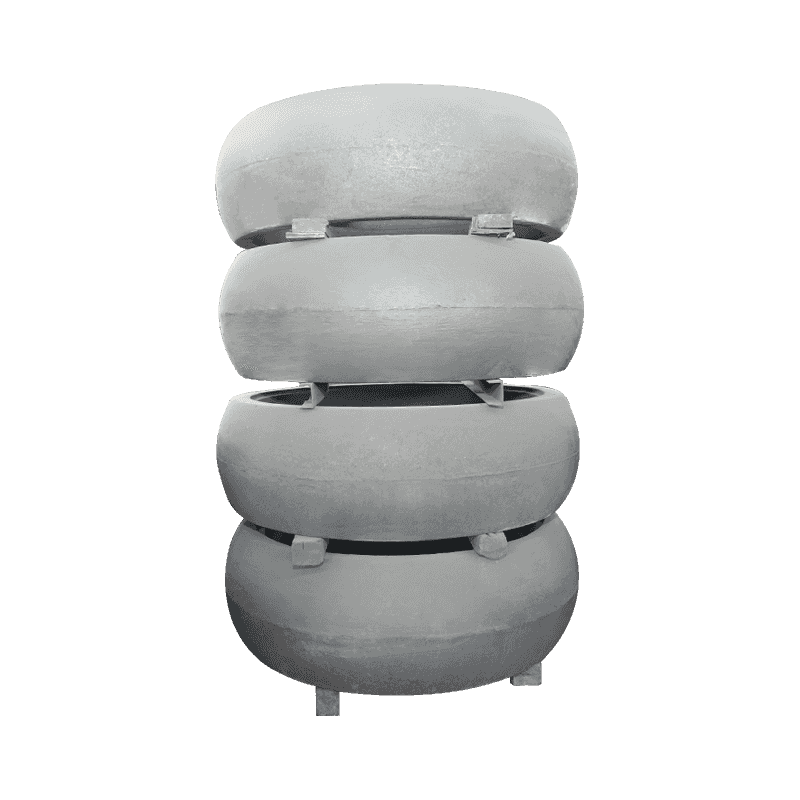

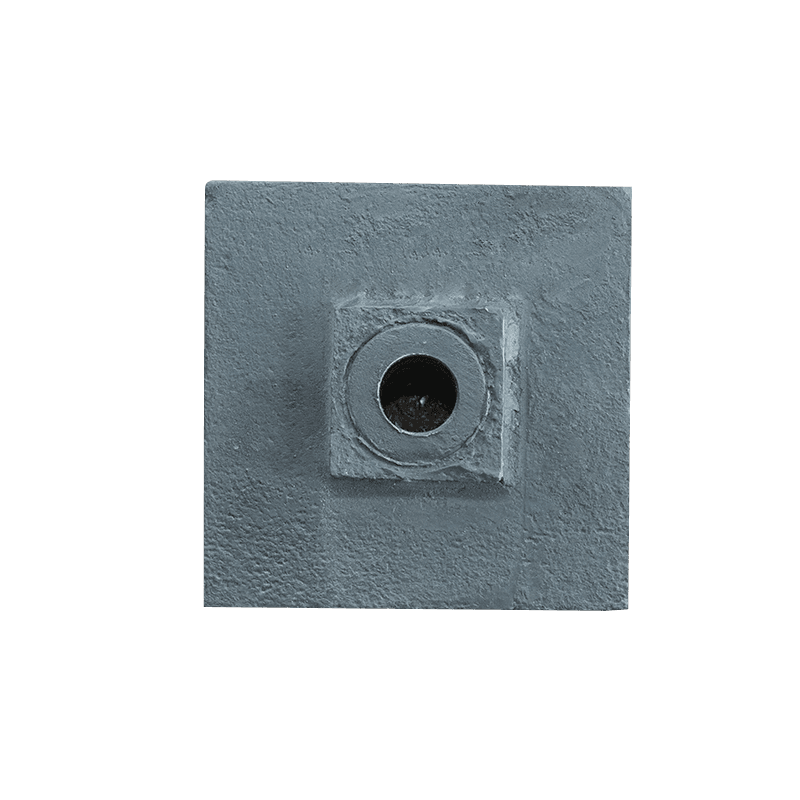

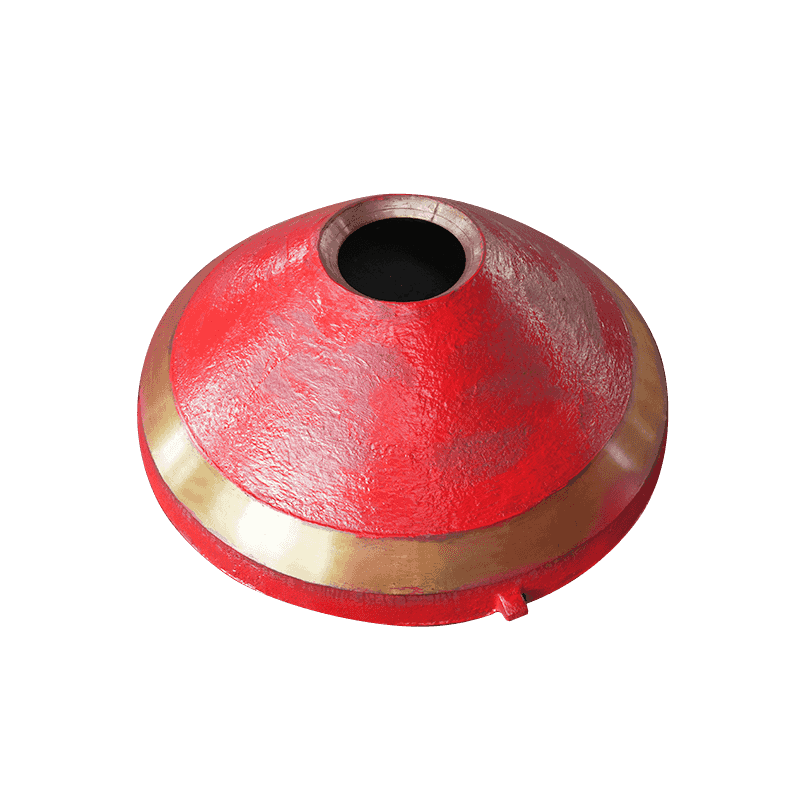

Comment le mur de mortier en acier à haute teneur en manganèse du concasseur à cône peut-il se démarquer dans des environnements à haute température, à humidité élevée et à forte corrosion ?

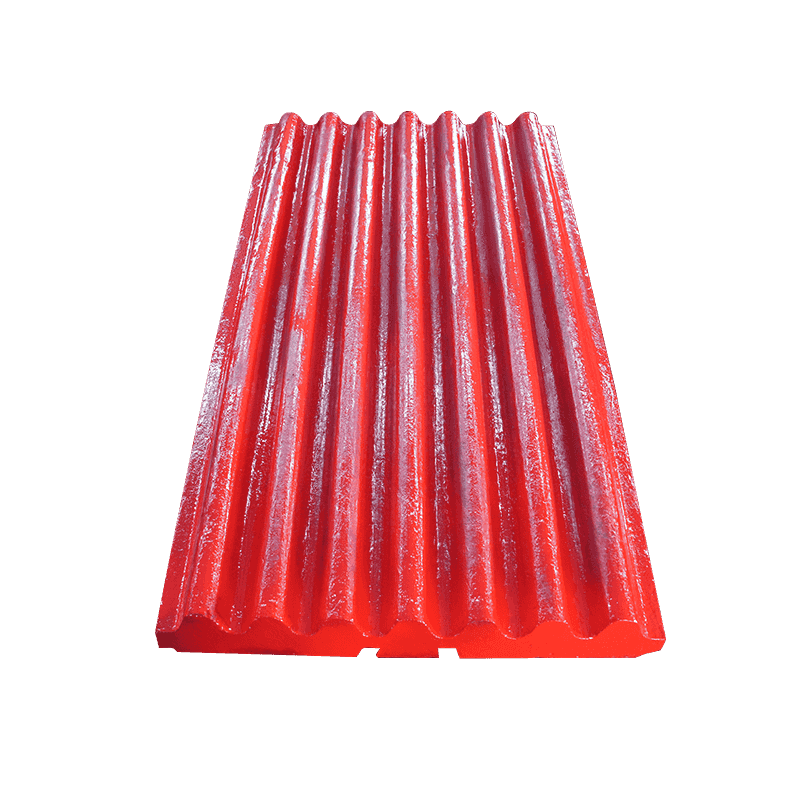

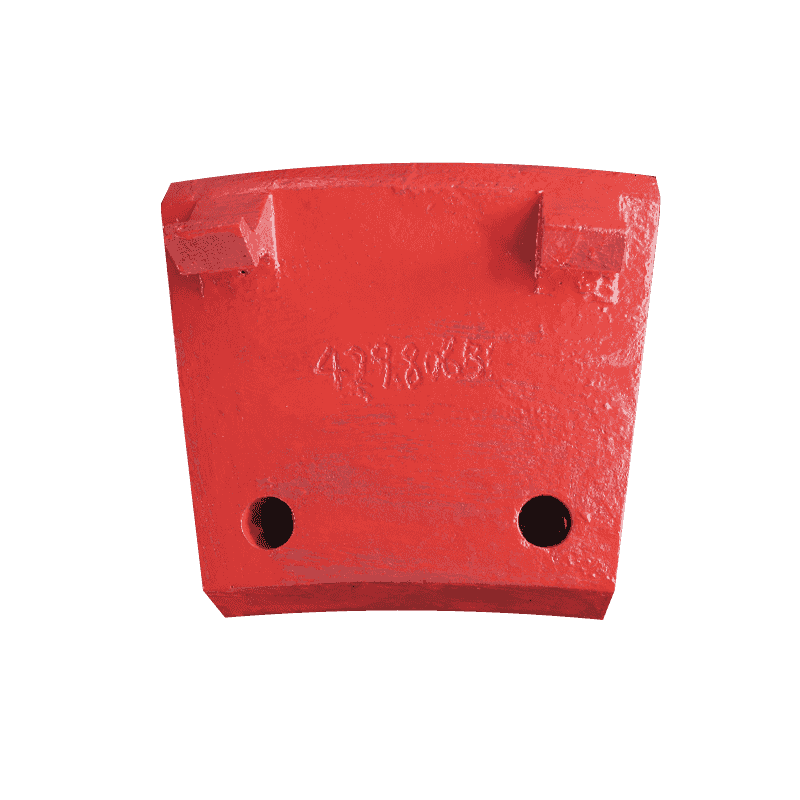

Mur de mortier en acier à haute teneur en manganèse de concasseur à cône est célèbre pour ses caractéristiques d'autodurcissement uniques et sa haute ténacité. Sur cette base, ses performances dans des environnements complexes sont encore renforcées par l'ajout d'une variété d'éléments d'alliage, tels que le chrome (Cr), le nickel (Ni), le molybdène (Mo), etc. Tout en améliorant la résistance à l'usure, ces éléments améliorent considérablement la résistance à la corrosion antioxydante et acido-basique de la paroi de mortier laminé.

Surtout dans les environnements à haute température et humidité élevée et à composition complexe du minerai, tels que le minerai contenant du soufre, le sol salé, la gangue acide, etc., les matériaux traditionnels sont sujets aux piqûres, à la corrosion sous contrainte ou aux fissures thermiques, tandis que la paroi de mortier laminée en alliage d'acier à haute teneur en manganèse peut retarder efficacement le processus de corrosion et assurer le fonctionnement continu de l'équipement.

Le tableau suivant résume les fonctions des principaux éléments d'alliage dans la paroi de mortier laminée en acier à haute teneur en manganèse du concasseur à cône :

| Élément en alliage | Description fonctionnelle |

|---|---|

| Mn (Manganèse) | Offre une bonne capacité d’écrouissage et une bonne résistance à l’usure de l’acier |

| Cr (Chrome) | Améliore la résistance à l'oxydation et la dureté de la surface ; résiste efficacement à la corrosion acide et alcaline |

| Ni (Nickel) | Améliore la stabilité structurelle de l'acier à haute température ; améliore la résistance à la fissuration thermique |

| Mo (molybdène) | Forte résistance à la corrosion par piqûre ; particulièrement efficace dans les milieux contenant du chlorure ou du soufre ; améliore la résistance à la corrosion chimique |

| C (Carbone) | Augmente la dureté de la matrice ; fonctionne avec du manganèse pour former une structure austénitique de haute dureté |

Avantages dans les environnements à haute température et humidité élevée

Dans les opérations réelles, l'environnement de travail du concasseur à cône s'accompagne souvent des caractéristiques suivantes :

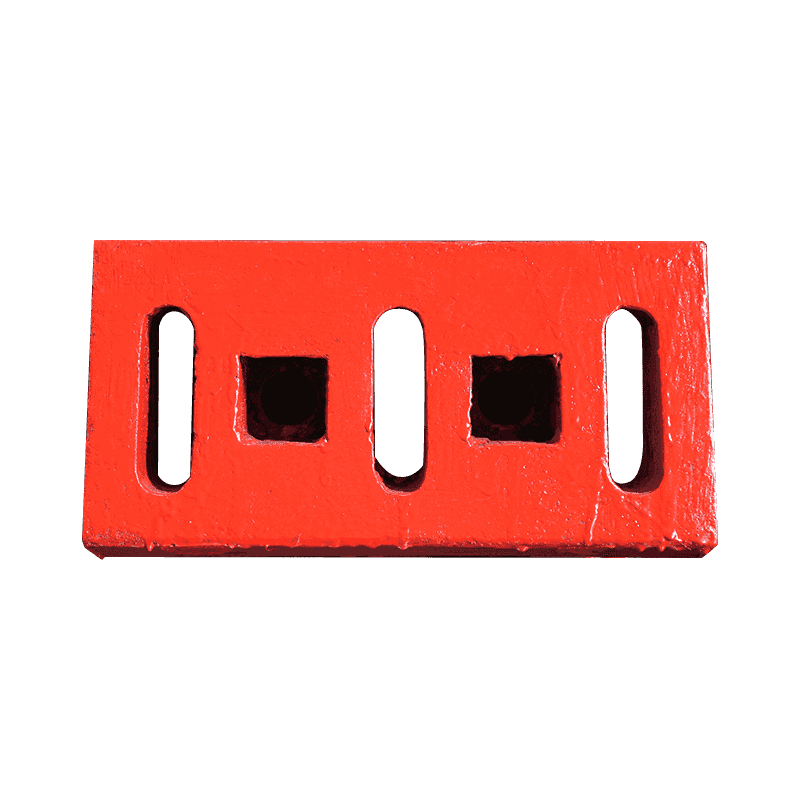

Un fonctionnement continu entraîne une augmentation de la température de l'équipement :

Dans les lignes de production minières ou industrielles modernes, les concasseurs à cône fonctionnent en continu et à forte charge toute l'année, et il existe très peu de possibilités d'arrêt et de maintenance. Un mouvement mécanique à long terme entraîne une augmentation continue de la température à l'intérieur de l'équipement, en particulier autour de la chambre de concassage, formant facilement un environnement local à haute température.

Dans cet état, les matériaux ordinaires provoquent souvent des fissures de fatigue thermique dues à l'alternance répétée de dilatation thermique, de froid et de contraction, et provoquent même des matériaux fragiles et cassés. Le mur de mortier laminé en acier à haute teneur en manganèse améliore la stabilité structurelle à haute température en ajoutant des éléments Ni, peut résister aux changements structurels causés par des contraintes à haute température, prévenir efficacement les dommages causés par les fluctuations de température et garantir qu'il conserve de bonnes propriétés mécaniques sous des températures élevées à long terme.

Le matériau broyé a une teneur élevée en humidité et une humidité élevée :

Dans les matériaux broyés tels que le minerai, le charbon, les déchets solides de construction, la teneur en humidité est souvent plus élevée, en particulier dans les climats humides du sud ou dans l'environnement des mines souterraines. Ce type de matériau à forte humidité est très susceptible de former des films de vapeur et d'eau pendant le processus de concassage, entraînant :

La surface du composant est continuellement érodée par l’humidité ;

Former un microenvironnement humide et aggraver les réactions de corrosion ;

La tension interfaciale du matériau augmente, affectant le modèle d'usure.

En réponse aux problèmes ci-dessus, l'élément chrome (Cr) dans l'acier à haute teneur en manganèse peut améliorer considérablement la résistance à l'oxydation et à la corrosion par l'eau du matériau, tout en maintenant un faible taux de corrosion dans les environnements humides. Dans le même temps, la structure matricielle à haute ténacité peut empêcher le pelage ou la fissuration du matériau provoqué par l'hydratation, prolongeant ainsi considérablement la durée de vie du mur de mortier roulant.

Certains matériaux contiennent des composants corrosifs :

De nombreuses matières premières minérales à broyer contiennent des composants chimiques tels que des sulfures, des oxydes d'acide, des ions chlorure, etc., tels que :

Minerais contenant du soufre tels que la pyrite et le molybdène ;

Impuretés acides contenues dans le charbon ;

Résidus de déchets industriels dans les déchets de construction.

Ces milieux chimiques sont très sujets aux réactions chimiques avec les métaux, entraînant des piqûres de surface, une corrosion sous contrainte et même une défaillance par décapitation. Surtout dans les conditions d’humidité et de température entrelacées, le taux de corrosion s’accélère encore.

Le mur de mortier laminé en acier à haute teneur en manganèse est formé d'une phase stable résistante à la corrosion en ajoutant des éléments de molybdène (Mo), qui peuvent résister efficacement à l'érosion des milieux acides et alcalins. En même temps, il forme un film d'oxyde dense pendant le travail pour empêcher la corrosion du contact avec le substrat en acier, retardant ainsi la diffusion de la corrosion et protégeant la structure interne.

Concentration élevée de poussières, provoquant une corrosion microélectrochimique :

Une grande quantité de poussières fines est générée lors de l’opération de concassage. Ces poussières adhèrent à la surface métallique de l'équipement et se mélangent à la vapeur d'eau ou aux gaz chimiques présents dans l'air pour former un environnement électrolytique faible. Un « effet micro-cellule » peut même se produire dans différentes zones de contact métallique, induisant une corrosion électrochimique.

Ce type de corrosion se manifeste généralement par des piqûres de corrosion locales, un noircissement des matériaux ou un pelage des surfaces, qui sont très faciles à ignorer, mais une accumulation à long terme causera des dommages irréversibles au mur de mortier laminé.

Pour faire face à cette corrosion cachée, le rapport multi-éléments des murs en mortier laminé en acier à haute teneur en manganèse constitue une barrière naturelle, parmi laquelle le Cr et le Mo ont une résistance particulièrement significative à la corrosion électrochimique, garantissant qu'ils restent stables même dans des environnements à forte concentration de poussière et à activité ionique fréquente.

Dans les conditions de travail ci-dessus, les matériaux traditionnels sont souvent sujets à la fatigue thermique et à l'usure par corrosion, entraînant une défaillance du mur de mortier laminé. La paroi de mortier laminée en alliage d'acier à haute teneur en manganèse peut former un film d'oxyde dense, bloquer l'érosion des milieux chimiques, maintenir une ténacité et une résistance aux fissures élevées, prolongeant ainsi considérablement son cycle de service. Les données montrent que sa durée de vie peut être augmentée de plus de 30 % par rapport à l'acier au manganèse ordinaire.

Scénarios d’application et adaptabilité

Le mur de mortier en acier à haute teneur en manganèse du concasseur à cône est largement utilisé dans les environnements brisés comme suit :

Mines de métaux : minéraux de haute dureté et hautement corrosifs tels que le minerai de fer, le minerai de cuivre, le minerai de nickel

Mines non métalliques : sable de quartz, feldspath, fluorine et autres matériaux non métalliques contenant du soufre

Industrie du charbon : couche de charbon humide acide telle que la gangue de charbon, le charbon contenant du soufre

Industrie des matériaux de construction : matériaux de recyclage du béton, briques, carrelages et débris de carrelages, déchets de construction, etc. Déchets solides sel-alcali

Dans ces applications, la paroi de mortier laminé en acier à haute teneur en manganèse du concasseur à cône maintient non seulement une résistance et une ténacité élevées, mais possède également de bonnes capacités d'auto-guérison et de durcissement grâce à l'effet synergique des éléments en alliage, qui peuvent former plusieurs couches de durcissement lors d'impacts répétés, retardant ainsi le processus d'usure.