Pourquoi l'acier à haute teneur en manganèse est-il le meilleur matériau pour les pièces d'usure des concasseurs à cône ?

Qu'est-ce que l'acier à haute teneur en manganèse dans les concasseurs à cône ?

Définition de l’acier à haute teneur en manganèse

Acier à haute teneur en manganèse , également connu sous le nom d'acier Hadfield, est un type d'alliage d'acier qui contient des niveaux élevés de manganèse (généralement 12 à 14 %) et une faible teneur en carbone. L'acier est réputé pour son excellente ténacité, sa dureté et sa résistance à l'usure, ce qui le rend idéal pour les applications où les conditions d'impact et d'abrasion sont répetues. L'acier Hadfield a été développé pour la première fois par Robert Hadfield en 1882, et ses propriétés uniques en ont fait depuis un matériau privilégié pour la fabrication de revêtements et de manteaux de concasseurs à cône.

Pourquoi est-il largement utilisé dans les équipements de concassage ?

L'acier à haute teneur en manganèse est largement utilisé dans les équipements de concassage tels que les concasseurs à cône en raison de ses performances exceptionnelles dans les environnements à fort impact. La capacité d'écrouissage de l'acier lui permet de résister aux dommages causés par les forces d'écrasement et les matériaux abrasifs, garantissant ainsi que les composants critiques, tels que les revêtements et les manteaux du concasseur, ont une durée de vie plus longue. Cela se traduit par une réduction des temps d'arrêt, des coûts de maintenance inférieurs et une productivité améliorée pour les opérations minières et d'agrégats.

Composition chimique de base et son impact sur les performances

La composition chimique typique de l’acier à haute teneur en manganèse comprend :

Manganèse (12-14%) : Fournit une ténacité, une dureté et une résistance à l’usure accrues.

Carbone (0,9 à 1,2 %) : Améliore la dureté et la résistance, permettant à l'acier de durcir en réponse à des contraintes d'impact élevées.

Silicium (0,3 à 0,9 %) : Agit comme désoxydant pendant le processus de fabrication de l’acier et contribue à améliorer la ténacité.

Fer (solde) : Forme la base de l’alliage d’acier et assure l’intégrité structurelle.

Cette combinaison de manganèse, de carbone et d’autres éléments confère à l’acier Hadfield ses caractéristiques distinctives. Le pourcentage élevé de manganèse lui confère sa propriété d'écrouissage, qui rend l'acier plus dur lorsqu'il subit des impacts répétés, une caractéristique essentielle pour les concasseurs à cône utilisés dans des conditions de concassage difficiles.

Comment l’acier à haute teneur en manganèse améliore-t-il les performances du concasseur à cône ?

Propriété d'écrouissage sous impact et pression

L'un des avantages les plus importants de l'acier à haute teneur en manganèse est sa capacité d'écrouissage. Lorsqu'elle est exposée aux chocs et à la pression, la surface de l'acier devient plus dure, ce qui contribue à protéger les composants du concasseur, tels que les revêtements et les manteaux du concasseur, de l'usure. Ce phénomène se produit lorsque l'acier absorbe l'énergie d'impact et subit une déformation, ce qui entraîne la formation de phases dures à la surface du matériau. Cette propriété d'autodurcissement améliore la durabilité et prolonge la durée de vie des concasseurs à cône, réduisant ainsi le besoin de remplacement fréquent des pièces.

Résistance à l'usure, à l'abrasion et aux conditions de contraintes élevées

En raison de sa forte teneur en manganèse, acier à haute teneur en manganèse présente une excellente résistance à l’usure et à l’abrasion. Dans les concasseurs à cône, les revêtements et les manteaux sont soumis à des niveaux d'usure extrêmes lorsqu'ils entrent en contact avec des matériaux abrasifs, tels que des roches et des minerais. Acier à haute teneur en manganèse offre une résistance supérieure à ces forces abrasives, garantissant que les composants de concassage conservent leur forme et leur fonctionnalité pendant une période plus longue. Cela entraîne moins d’interruptions de production, des coûts de maintenance inférieurs et une efficacité globale améliorée des opérations de concassage.

Capacité à prolonger la durée de vie des revêtements et des manteaux des concasseurs à cône

Grâce à l'effet écroui et à la haute résistance à l'usure et aux chocs, acier à haute teneur en manganèse prolonge considérablement la durée de vie de revêtements de concasseur à cône and manteaux . À mesure que l’acier devient plus dur au fil de son utilisation, il devient mieux équipé pour résister aux forces intenses générées lors du processus d’écrasement. Cela signifie que les concasseurs équipés de pièces en acier à haute teneur en manganèse peuvent gérer des charges de travail plus lourdes sans sacrifier les performances. Par conséquent, les entreprises connaissent des temps d’arrêt réduits, moins de remplacements de pièces et des coûts opérationnels inférieurs.

Quelles pièces de concasseur à cône utilisent de l'acier à haute teneur en manganèse ?

Composants clés en acier à haute teneur en manganèse

Acier à haute teneur en manganèse , également connu sous le nom d'acier Hadfield, est largement utilisé dans les concasseurs à cône en raison de ses propriétés supérieures telles que la ténacité, la dureté et la capacité d'écrouissage sous charge. Les pièces suivantes du concasseur à cône sont généralement fabriquées en acier à haute teneur en manganèse :

| Nom de la pièce | Descriptif |

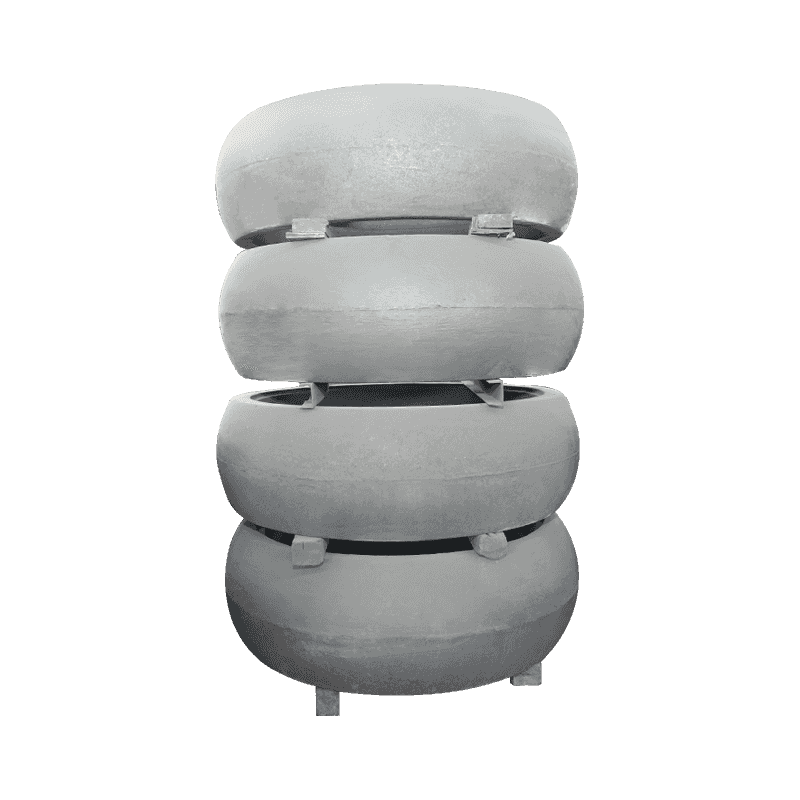

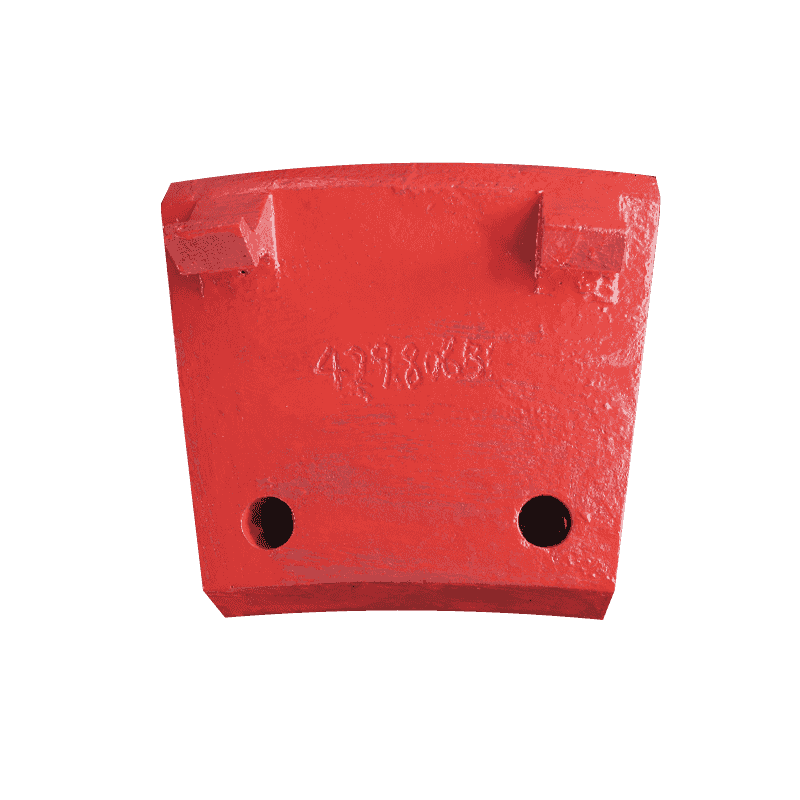

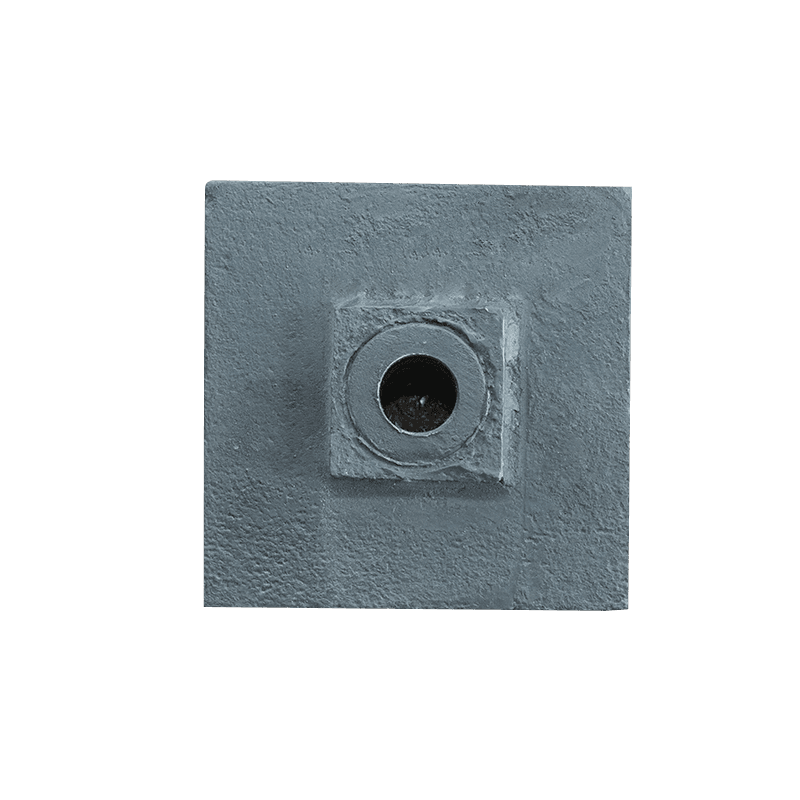

| Concaves | Le revêtement fixe qui forme la partie extérieure du concasseur à cône. Il fonctionne en conjonction avec le manteau pour écraser les matériaux. Cette pièce est soumise à une usure abrasive importante, ce qui fait de l'acier à haute teneur en manganèse un choix idéal. |

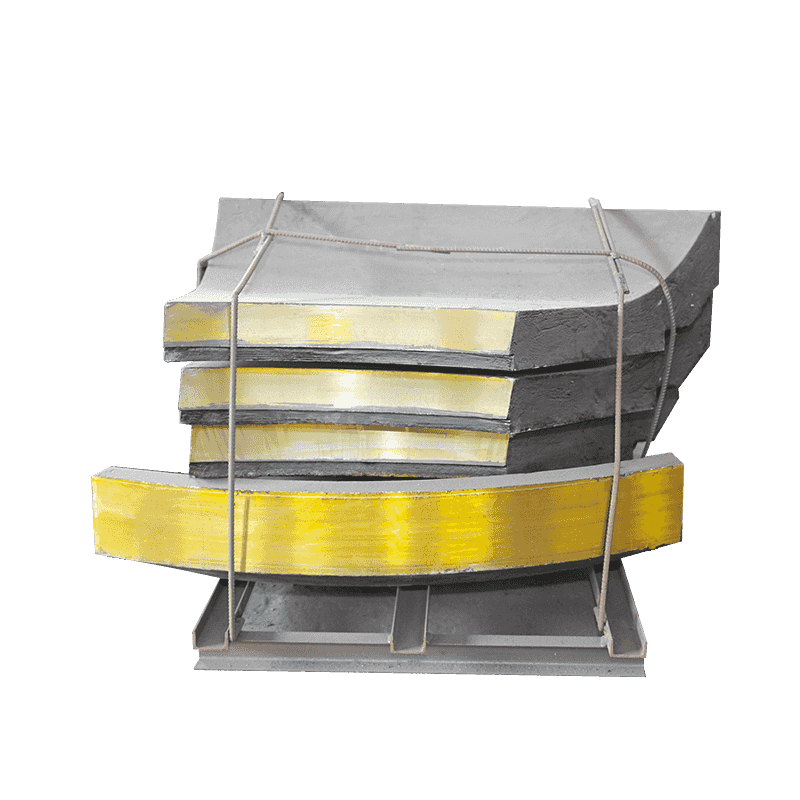

| Manteaux | Le composant rotatif qui se déplace dans le concave. Le manteau interagit avec le matériau pour l'écraser, subissant un impact et une abrasion importants pendant le processus de concassage. |

| Revêtements de bol | Ceux-ci forment le revêtement intérieur de la chambre de broyage. Comme les contre-batteurs, ils subissent une usure constante pendant le fonctionnement, que l'acier à haute teneur en manganèse peut supporter. |

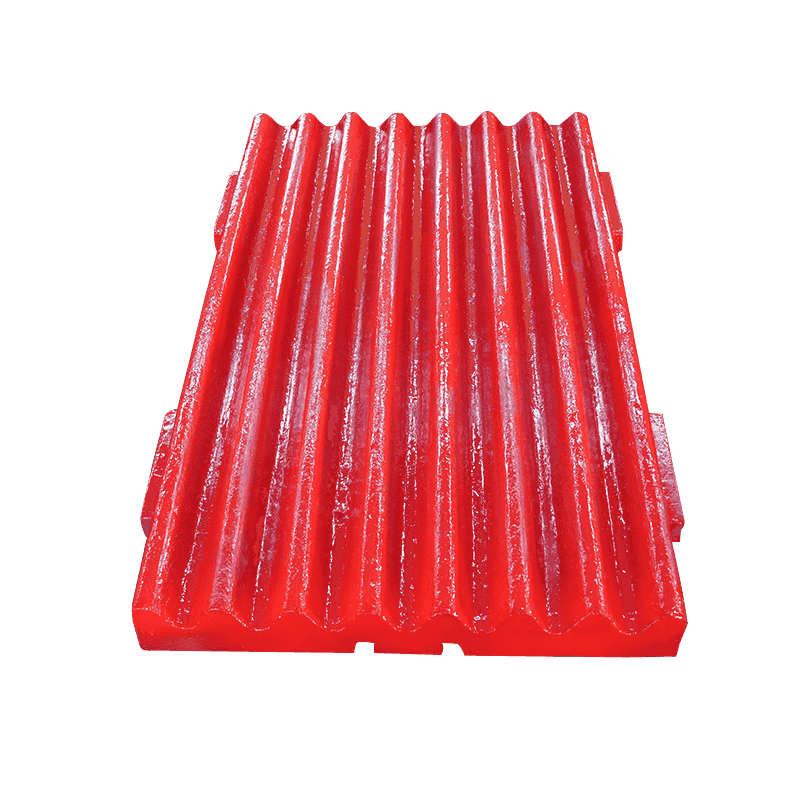

| Plaques à mâchoires (dans les concasseurs associés) | Utilisées dans les concasseurs à mâchoires, ces plaques sont souvent en acier à haute teneur en manganèse. Ils remplissent des fonctions similaires dans les équipements de concassage et doivent être durables pour résister aux forces élevées exercées lors du concassage. |

| Autres pièces d'usure | Cela inclut les plaques d'alimentation, les revêtements et autres composants exposés à de forts impacts et à l'abrasion. L'acier à haute teneur en manganèse est parfait pour ces pièces en raison de sa résistance à l'usure et aux chocs. |

Quels sont les avantages de l’acier à haute teneur en manganèse pour les concasseurs à cône ?

Fonction d'auto-durcissement sous charge

Acier à haute teneur en manganèse possède une remarquable propriété d'autodurcissement, ce qui signifie que lorsque le matériau est soumis à des forces d'écrasement intenses, la surface devient plus dure et plus résistante à l'usure. Ceci est crucial pour les composants tels que les revêtements et les enveloppes des concasseurs à cône, car cela les aide à résister aux impacts continus tout en conservant leur forme et leur fonctionnalité. Le résultat est une réduction significative des coûts de maintenance et des temps d'arrêt, permettant aux concasseurs de fonctionner efficacement pendant de longues périodes.

Excellente ténacité et durabilité

En raison de sa forte teneur en manganèse, this steel alloy exhibits excellent toughness and durability. Parts made from Pièces moulées en acier à haute teneur en manganèse pour concasseur à cône sont capables d'absorber des impacts à haute énergie sans se fracturer, offrant une résistance supérieure à la fissuration. Ceci est particulièrement important pour les concasseurs travaillant dans les opérations minières et de granulats, où les pièces sont exposées à des forces continues et intenses. La capacité de l'acier à résister aux chocs prolonge la durée de vie des pièces cruciales telles que les contre-batteurs et les manteaux.

Rentabilité par rapport aux alliages alternatifs

Bien que l’acier à haute teneur en manganèse soit souvent plus abordable que les alliages alternatifs, il offre des performances comparables, voire supérieures, dans des conditions d’impact élevé. La durabilité et la ténacité de cet acier en font une excellente solution rentable pour les pièces de concasseur à cône. En utilisant Pièces moulées en acier à haute teneur en manganèse pour concasseur à cône , les entreprises peuvent réduire considérablement les coûts de maintenance et de remplacement tout en améliorant l’efficacité globale du concasseur. Cela en fait un matériau privilégié dans les industries où les temps d’arrêt des équipements sont coûteux.

Réduit les temps d'arrêt en augmentant la durée de vie des pièces

Pièces fabriquées à partir de acier à haute teneur en manganèse offrent une durée de vie prolongée grâce à leur résistance à l’usure et à leurs propriétés autodurcissantes. Avec moins de remplacements nécessaires, les équipes de maintenance peuvent se concentrer sur d’autres domaines et l’équipement subit moins de temps d’arrêt. Cela se traduit par une plus grande efficacité opérationnelle, car les concasseurs fonctionneront à des performances optimales pendant de plus longues périodes sans le remplacement fréquent de composants critiques tels que les revêtements de bol ou les manteaux.