Comment les pièces moulées à haute teneur en chrome peuvent-elles devenir des multiplicateurs de performances pour les concasseurs à percussion verticaux ?

L’émergence des pièces moulées en alliages à haute teneur en chrome a complètement changé cette situation. Avec sa dureté ultra-élevée, son excellente résistance à l'usure et sa résistance aux chocs, concasseur à percussion à arbre vertical pièces moulées à haute teneur en chrome non seulement prolonger considérablement la durée de vie de l'équipement, mais également améliorer considérablement l'efficacité du concassage et réduire les coûts d'exploitation. Cet article approfondira les avantages matériels des pièces moulées à haute teneur en chrome des concasseurs à percussion à arbre vertical et les avantages pratiques apportés par une conception optimisée, aidant les utilisateurs à comprendre pourquoi il est devenu un « multiplicateur de performances » pour les concasseurs à percussion verticaux.

Pourquoi les pièces moulées à haute teneur en chrome du concasseur à percussion à arbre vertical peuvent-elles améliorer considérablement les performances de l'équipement ?

Principaux avantages des matériaux en alliage à haute teneur en chrome

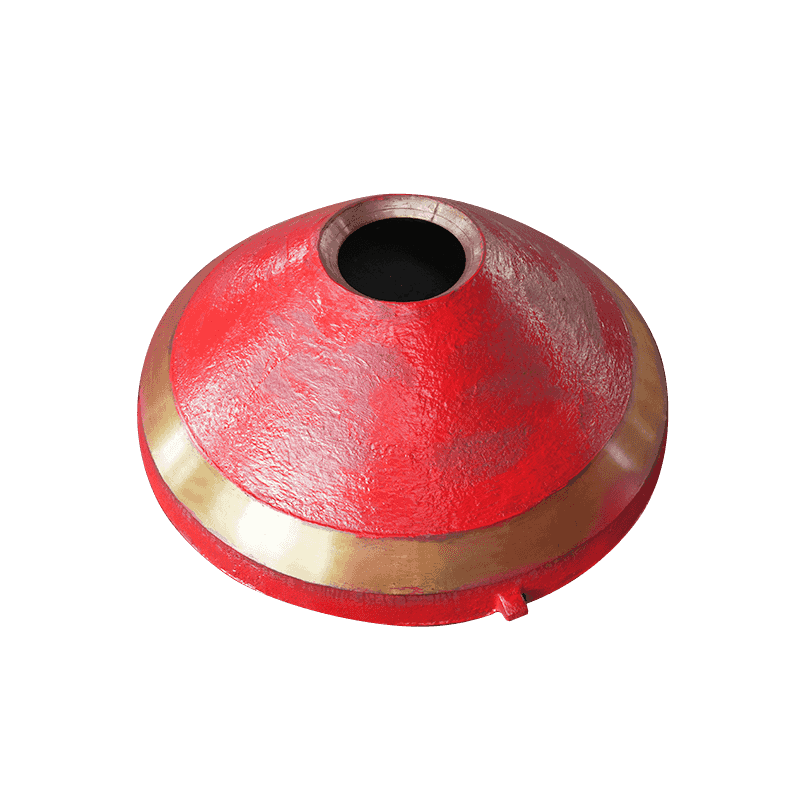

Le principe de fonctionnement du concasseur à percussion vertical détermine que ses composants principaux doivent résister au double test d'impact à grande vitesse et d'usure sévère. Les pièces moulées à haute teneur en chrome (contenant généralement 20 % à 30 % de chrome) présentent les caractéristiques clés suivantes par rapport aux pièces moulées ordinaires en acier à haute teneur en manganèse ou faiblement alliées :

Dureté ultra élevée, résistance à l'usure accrue de 3 à 5 fois : La dureté de l'alliage à haute teneur en chrome peut atteindre HRC58-65, bien supérieure au HRC45-50 des matériaux ordinaires. Lors du broyage de matériaux de haute dureté tels que le granit et le basalte, le taux d'usure est considérablement réduit et la durée de vie est prolongée de plus de trois fois.

Excellente résistance aux chocs et réduction des fractures accidentelles : Les pièces moulées à haute teneur en chrome subissent des processus de traitement thermique spéciaux pour maintenir une dureté élevée tout en possédant une bonne ténacité, évitant ainsi une fracture fragile sous un impact à grande vitesse. Par exemple, après l'adoption de sabots de concassage en alliage à haute teneur en chrome dans une chaîne de production minière, le taux de dommages accidentels a diminué de 80 %, réduisant considérablement les temps d'arrêt pour maintenance.

Performances initiales stables et coûts de maintenance réduits : Les matériaux ordinaires subissent une baisse rapide de leurs performances après usure, ce qui entraîne une efficacité de concassage réduite et une consommation d'énergie accrue. Les pièces moulées à haute teneur en chrome maintiennent un effet de concassage stable tout au long de leur cycle de vie, garantissant que l'équipement est toujours dans un état efficace et réduisant la consommation d'énergie de 10 à 15 % par tonne.

Comment l’optimisation de la conception peut-elle apporter des avantages plus importants ?

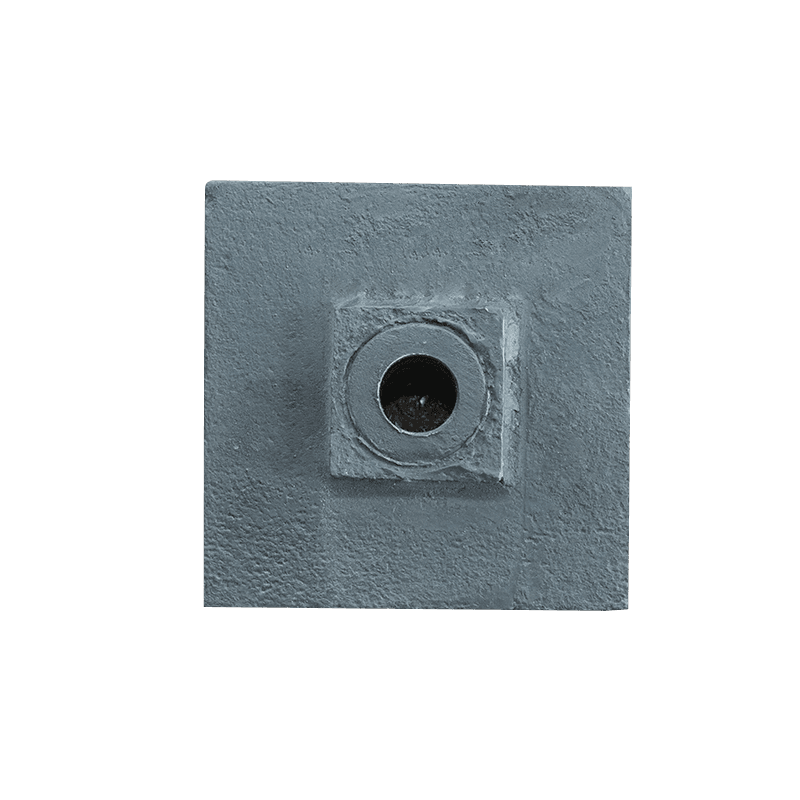

En plus des avantages du matériau lui-même, les pièces moulées modernes à haute teneur en chrome améliorent encore les performances globales des concasseurs à percussion verticaux grâce à une optimisation structurelle de précision et une conception modulaire.

Conception simplifiée : réduit la résistance et améliore l’efficacité du broyage

Les pièces moulées traditionnelles ont une structure simple et sont sujettes à des turbulences lors du flux de matière, ce qui entraîne une perte d'énergie accrue. Les pièces moulées optimisées à haute teneur en chrome adoptent une conception aérodynamique, permettant au matériau de traverser la chambre de concassage plus facilement et réduisant les collisions inefficaces, augmentant ainsi l'efficacité de concassage de 15 % à 30 % et réduisant les vibrations et le bruit de l'équipement.

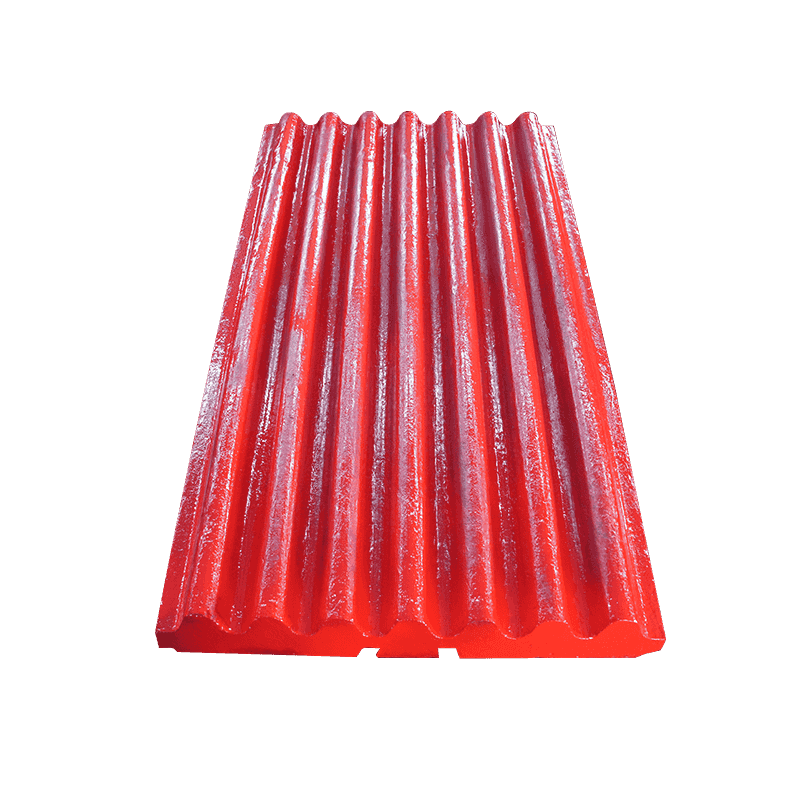

Amélioration de la texture de Surface : améliore l'effet de broyage et améliore la forme des particules

La surface d'écrasement des pièces moulées à haute teneur en chrome est traitée avec des textures spéciales (telles que des motifs ondulés et dentelés), qui peuvent « mordre » plus efficacement le matériau et améliorer l'effet d'écrasement par impact. Les données de test réelles d'une cimenterie montrent que l'excellent taux de forme des particules du sable et du gravier finis a augmenté de 90 % à 98 % et que les particules en forme d'aiguille ont diminué de 50 %, ce qui est plus conforme aux exigences des granulats de béton de haute qualité.

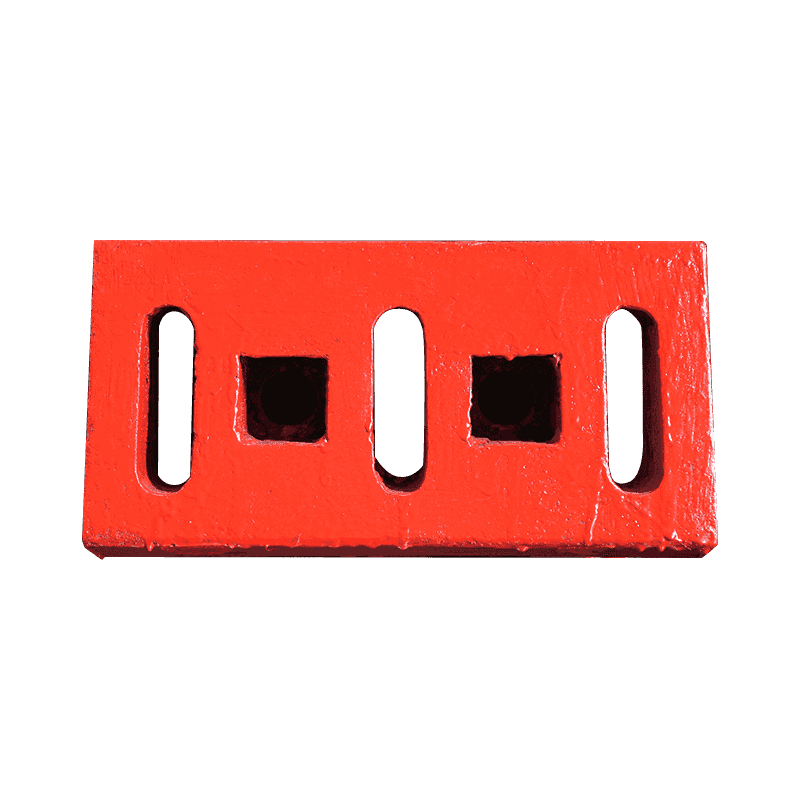

Conception modulaire : remplacement rapide, réduisant les pertes dues aux temps d'arrêt

Le remplacement traditionnel du revêtement intégral prend plusieurs heures, tandis que les pièces moulées modernes à haute teneur en chrome adoptent une conception combinée modulaire, qui permet d'obtenir : un remplacement d'une seule pièce sans avoir besoin d'un démontage global, une réduction du temps de maintenance de 70 % (de 4 heures à 1 heure) et une réduction des coûts d'inventaire des pièces de rechange de 30 % (il suffit de réserver les modules vulnérables).