Un seul composant peut-il résoudre le cauchemar de maintenance du concassage par impact ?

La guerre implacable contre l’usure

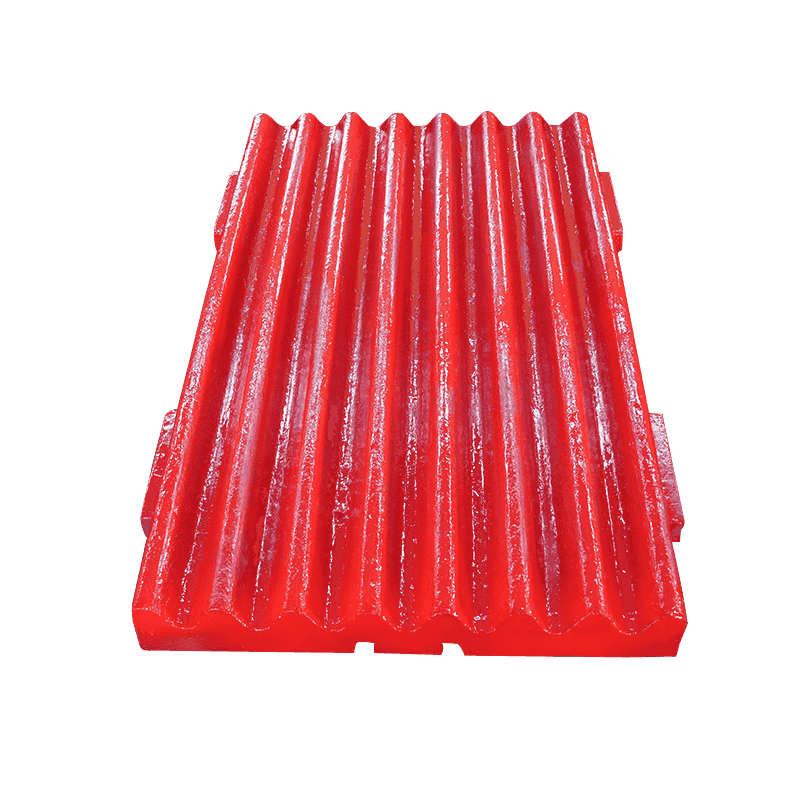

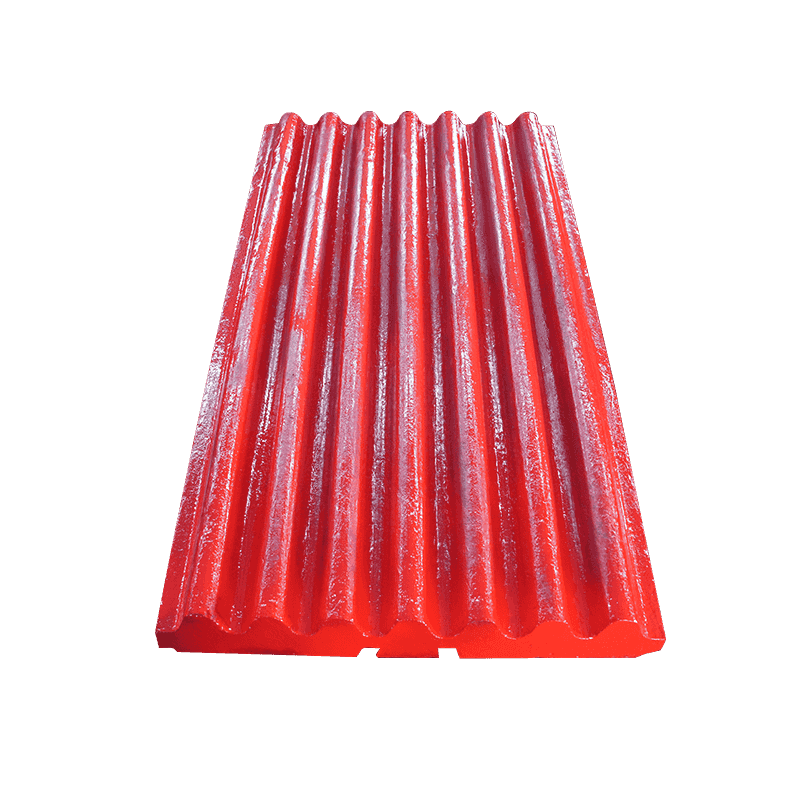

Dans les industries lourdes de l’exploitation minière, de la construction et du traitement des granulats, le concasseur à percussion est la bête de somme. Il s'agit d'une machine conçue pour réduire violemment des matériaux de grande taille, souvent abrasifs (pierre, minerai ou béton) en des tailles plus petites et gérables. Ce processus est intrinsèquement destructeur, non seulement pour le matériau broyé, mais aussi pour la machine elle-même. L'impact continu et à grande vitesse génère d'immenses forces et frictions, entraînant une usure rapide des composants internes, en particulier des barres de soufflage et des doublures d'usure.

Cette dégradation inévitable présente un défi opérationnel majeur. L'usure prématurée nécessite des remplacements fréquents et coûteux des pièces moulées, ce qui entraîne des temps d'arrêt excessifs pour maintenance, des dépenses opérationnelles élevées et une production annuelle réduite. Depuis des décennies, l’industrie recherche un matériau capable de résister à ces assauts incessants, repoussant les limites de la métallurgie pour créer un composant suffisamment résistant pour durer.

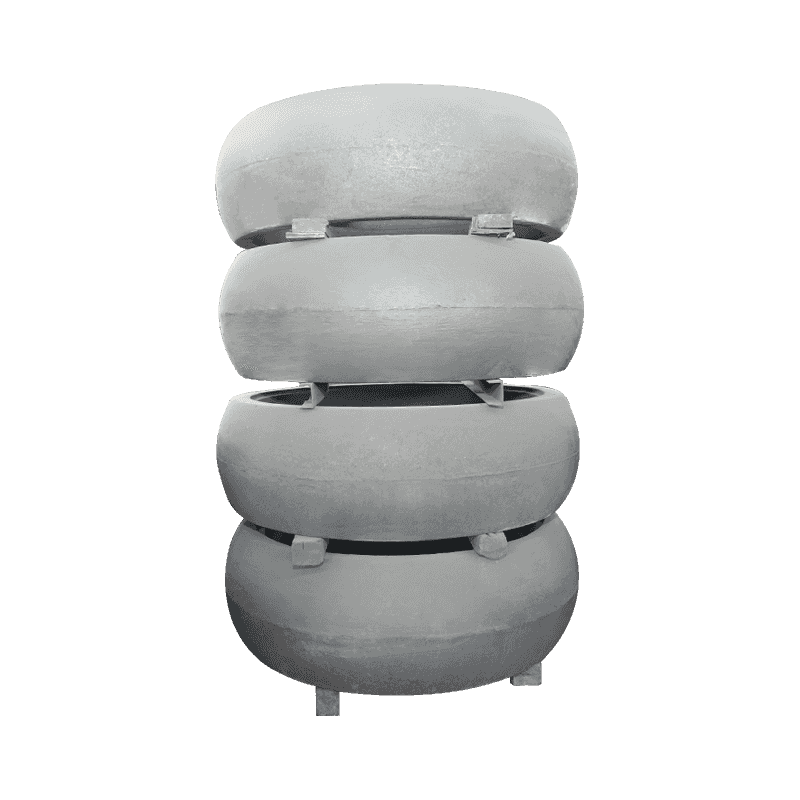

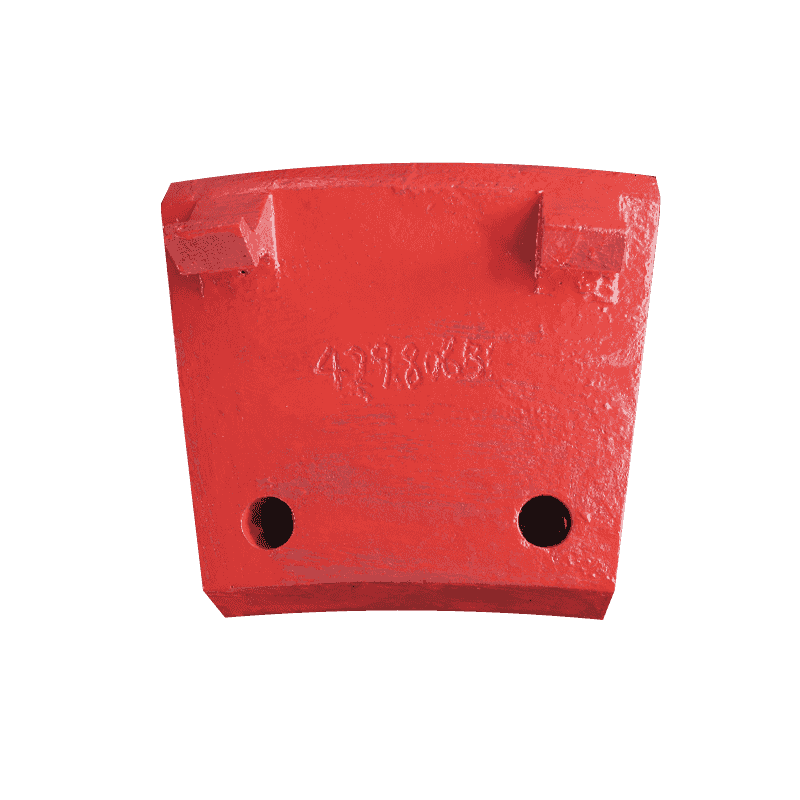

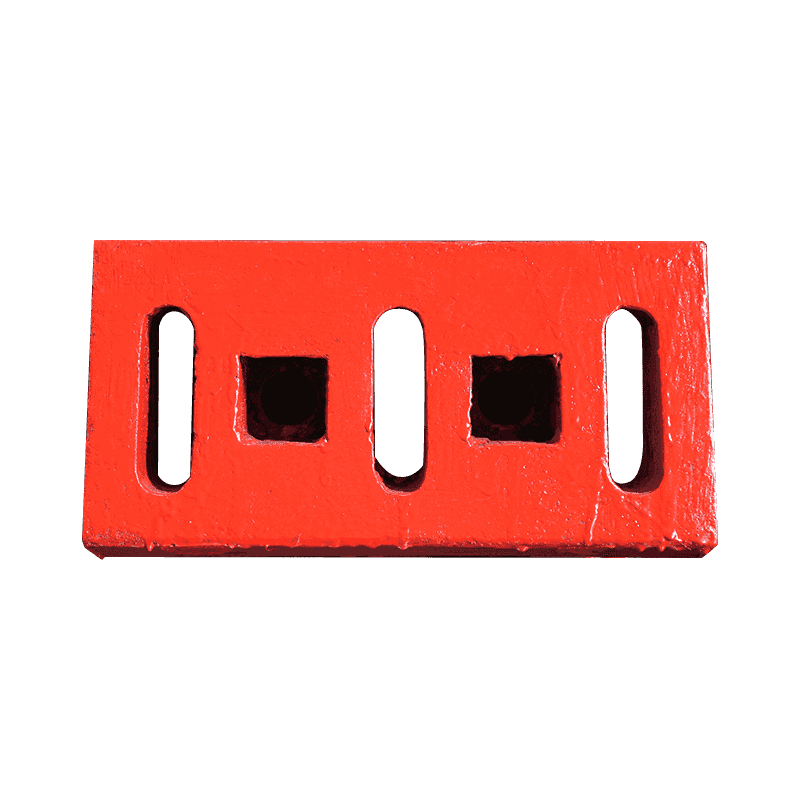

La solution est arrivée sous la forme du Pièces moulées en acier à haute teneur en manganèse pour concasseur à percussion . En tirant parti des propriétés métallurgiques uniques de l'acier Hadfield, ces composants de précision promettent de redéfinir les attentes en matière de durée de vie et d'efficacité des concasseurs à l'échelle mondiale, transformant ce qui était autrefois un cauchemar de maintenance en une opération robuste et à haute disponibilité.

La métallurgie de la résilience : exploiter l'acier Hadfield

La clé des performances supérieures de ces pièces moulées est l'utilisation de Acier à haute teneur en manganèse , également connu sous le nom d'acier Hadfield, un acier allié non magnétique contenant généralement 12 à 14 % de manganèse. Ce matériau n’est pas intrinsèquement le plus dur, mais il possède une propriété unique qui le rend idéal pour les applications à impact : écrouissage .

Une fois installée, la surface de la pièce moulée en acier au manganèse présente initialement une dureté modérée, ce qui lui permet d'absorber les impacts initiaux sans se fracturer. Cependant, à mesure que la pièce moulée est soumise à des impacts continus et intenses et à la pression du matériau de concassage, la dureté des couches superficielles augmente rapidement, atteignant parfois des niveaux comparables à ceux de l'acier à outils, tandis que le noyau sous-jacent reste résistant et ductile.

Ce processus crée un matériau qui s’auto-renforce littéralement sous la contrainte :

Noyau résistant : Le noyau souple et ductile résiste à la rupture, à la fissuration ou aux défaillances catastrophiques, absorbant les chocs des charges à fort impact.

Surface dure : La surface écrouie offre une résistance supérieure à l’abrasion et à l’usure causées par le frottement et le meulage constants du matériau granulaire.

Cette combinaison de propriétés fait des composants moulés en acier à haute teneur en manganèse le choix optimal pour les concasseurs à percussion, offrant un profil de durabilité que les aciers faiblement alliés conventionnels ne peuvent tout simplement pas égaler.

Impact opérationnel et économique : maximiser la disponibilité

Pour les opérateurs industriels, les avantages de l’adoption de pièces moulées en acier à haute teneur en manganèse se traduisent directement en résultats nets :

Durée de vie prolongée : Le principal avantage réside dans la durée de vie nettement plus longue des pièces d’usure. En résistant à l’usure prématurée, les pièces moulées nécessitent un remplacement moins fréquent, réduisant ainsi la fréquence des arrêts pour maintenance.

Temps d'arrêt réduit : Dans les opérations à volume élevé, chaque heure d’arrêt de production équivaut à des milliers de dollars de perte de revenus. Une durée de vie plus longue des pièces signifie une plus grande disponibilité des machines et une augmentation massive du débit de production annuel.

Profil d'écrasement cohérent : Le taux d'usure étant maîtrisé, le composant conserve un profil plus stable sur une période plus longue. Cela garantit que le processus de concassage reste efficace, produisant une taille et une forme constantes et souhaitées du produit global final.

Économies de coûts : Bien que l'investissement initial dans l'acier à haute teneur en manganèse puisse être plus élevé que dans les alliages standard, les coûts de main-d'œuvre de maintenance réduits, le nombre réduit de pièces de rechange nécessaires et l'augmentation des heures de fonctionnement permettent d'obtenir un coût total de possession (TCO) supérieur sur la durée de vie de l'équipement.

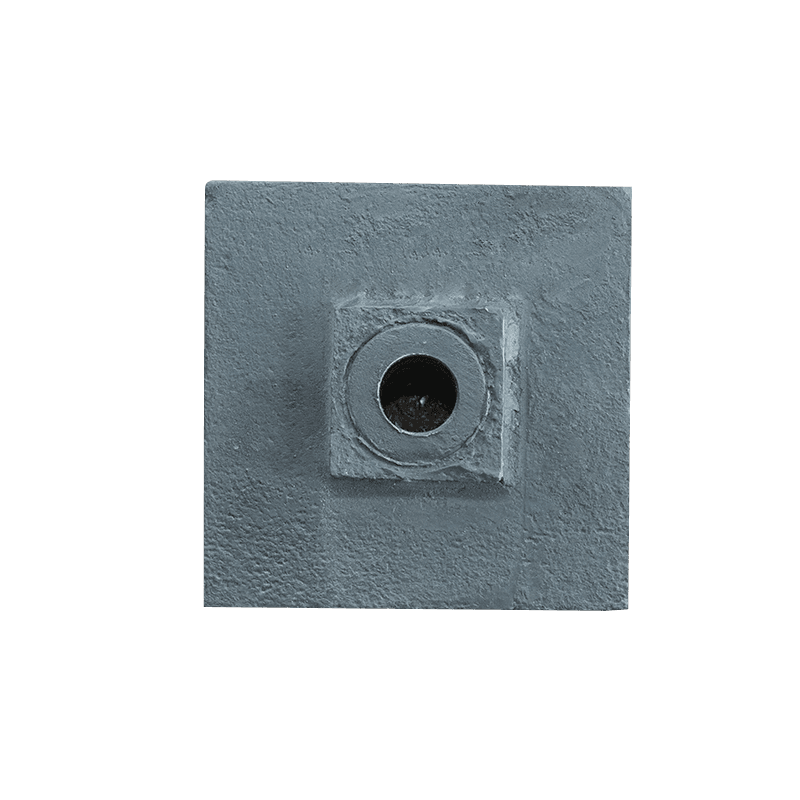

Moulage de précision pour un ajustement et une sécurité parfaits

Si le matériau est crucial, la qualité du processus de coulée est tout aussi vitale pour la performance et la sécurité. Ces pièces moulées en acier à haute teneur en manganèse sont fabriquées à l'aide de techniques de fonderie avancées pour garantir :

Précision dimensionnelle : Le moulage de précision garantit que les barres de soufflage et les revêtements d'usure s'intègrent parfaitement dans l'ensemble rotor et la chambre du concasseur à percussion. Un ajustement parfait est essentiel pour maintenir l’équilibre dynamique, éviter les vibrations et garantir une géométrie d’impact optimale.

Intégrité métallurgique : Un contrôle strict des éléments d'alliage et du traitement thermique après coulée (trempe à l'eau) est nécessaire pour activer les propriétés d'écrouissage de l'acier au manganèse. Des pièces moulées de haute qualité garantissent que le matériau fonctionnera comme prévu lorsqu'il sera soumis à la pression intense de l'écrasement.

Sécurité et conformité : Des composants fiables et incassables sont essentiels à la sécurité des opérateurs. La résistance inhérente du matériau minimise le risque de rupture des composants pendant le fonctionnement, réduisant ainsi le risque d'éclats d'obus ou de panne catastrophique de la machine.

Applications et acceptation par l’industrie

Les pièces moulées en acier à haute teneur en manganèse sont essentielles partout où des chocs et des abrasions sévères se produisent, ce qui en fait le choix standard pour les applications les plus difficiles :

Exploitation minière : Broyage de minerais durs, d'or et de fer où les matériaux sont très abrasifs et nécessitent une force immense.

Production globale : Utilisé pour le concassage du calcaire, du granit et du gravier, où la cohérence du produit final est essentielle.

Recyclage et démolition : Traitement de l'asphalte, du béton et des déchets de construction, où les contaminants métalliques peuvent provoquer une usure rapide des matériaux plus tendres.

La nature robuste de ces pièces moulées garantit que le concasseur peut traiter des corps étrangers inattendus (tels que des débris métalliques) avec de plus grandes chances de survie que les matériaux cassants à haute teneur en chrome, qui sont sujets à la fracture.

Comparaison des matériaux d'usure des concasseurs

Le tableau ci-dessous illustre les principales différences entre les pièces moulées en acier à haute teneur en manganèse et les pièces moulées en fonte blanche à haute teneur en chrome, souvent utilisées dans les environnements de concassage abrasifs.

| Caractéristique | Acier à haute teneur en manganèse (Hadfield) | Fer blanc à haute teneur en chrome | Avantage clé |

|---|---|---|---|

| Résistance à l'usure | Excellent (écrouissage) | Excellent (dureté initiale élevée) | Auto-renforcement sous impact. |

| Robustesse/ductilité | Très élevé (résiste à la rupture) | Faible (très cassant) | Empêche les pannes catastrophiques dues à des impacts importants. |

| Mécanisme de dureté | Activé par impact (dynamique) | Statique (tel que moulé) | La dureté augmente à mesure que l'usure se produit. |

| Application recommandée | Impact élevé, abrasion modérée | Faible impact, forte abrasion | Idéal pour les concasseurs à percussion. |

| Espérance de vie | Très long et prévisible | Varie (Risque de casse prématurée) | Temps d’arrêt constants et minimisés. |

Les pièces moulées en acier à haute teneur en manganèse du concasseur à percussion témoignent de la façon dont la science des matériaux spécialisée peut résoudre des problèmes industriels persistants. En exploitant avec succès la résistance dynamique de l'acier Hadfield, ces composants offrent un niveau de durabilité et de performance qui réduit considérablement le coût par tonne de matériau traité. Ils offrent une voie directe pour résoudre le problème séculaire de la maintenance fréquente et de la faible disponibilité dans l’industrie du concassage. La question de savoir si un seul composant peut redéfinir l'efficacité a reçu une réponse décisive : oui, lorsque ce composant est conçu pour une résilience ultime.